1 引言

化學氣相沉積(CVD)金剛石工藝的發展為金剛石刀具的開發應用提供了新的途徑。CVD金剛石刀具主要分為兩大類,即金剛石薄膜涂層刀具和金剛石厚膜焊接刀具。由于金剛石薄膜與刀具襯底材料間的附著力較小,從而限制了金剛石薄膜涂層刀具的應用。金剛石厚膜焊接刀具由于較好解決了膜與刀體間的粘接力問題,且厚膜刀具刃磨方便,可獲得良好的表面粗糙度和極小的刃口半徑,因而具有廣闊的應用前景。

2 高質量金剛石厚膜的制備

金剛石厚膜的質量直接影響刀具的切削性能,因此制備高質量的金剛石厚膜是厚膜刀具應用的關鍵。為此,本文對沉積參數對金剛石厚膜質量的影響進行了試

1) 試驗方法及條件

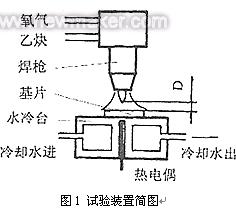

采用乙炔—氧氣燃燒火焰(燃焰法)沉積金剛石厚膜,試驗裝置見圖1。乙炔、氧氣的流量由轉子流量計控制。測溫熱電偶置于基片表面下1mm處。基片材料采用鎢片。為增加金剛石的成核密度,用粒度5µm的金剛石微粉與煤油的混合物研磨基片表面。沉積前用丙酮及酒精清洗基片表面。試驗條件:氧氣流量Q=2~3l/min;氧氣—乙炔流量配比Rf=0.9~1.0;火焰錐頂到基片距離D=1~1.5mm;測量溫度T=600~950℃。

2) 沉積溫度對厚膜質量的影響

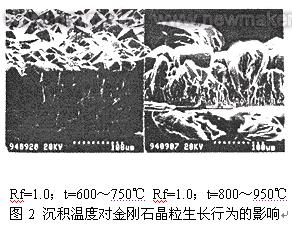

沉積溫度對金剛石晶粒生長行為的影響見圖2。當溫度為600~750℃時,金剛石厚膜的生長表面主要由呈(1 1 1)面的晶粒組成,晶粒大小均勻,沿厚膜生長方向呈柱狀生長,晶粒之間結合緊密,厚膜組織致密。當溫度為800~950℃時,金剛石膜在生長初期形成厚度約20~30µm的致密連續膜。隨后個別晶粒生長速度加快,抑制周圍晶粒的生長,過快生長的晶粒表面呈(1 0 0)面,且平行于基片表面,晶粒之間縫隙較大,不能形成致密的連續膜。

3) 氧氣—乙炔流量配比Rf對厚膜質量的影響

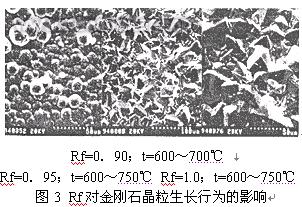

圖3所示為在不同Rf條件下金剛石厚膜生長表面的SEM照片。當Rf=1.0時,反應氣體中H、O、OH的濃度較大,增強了對非金剛石碳的刻蝕,提高了金剛石膜的純度,晶粒表面主要呈(1 1 1)面,晶粒間結合緊密;當Rf=0.95時,金剛石沿各晶向生長速度相差較大,晶粒呈不規則形狀,二次成核密度增加;當Rf=0.90時,金剛石厚膜由菜花狀聚晶金剛石粒組成,金剛石膜中非金剛石碳成份增加,膜的純度下降。

3 金剛石厚膜焊接刀具制造技術

金剛石厚膜焊接刀具的制造一般包括厚膜的切割(形成制造刀具需要的形狀和尺寸),厚膜與刀體的焊接及刀具切削刃的刃磨和拋光。

1) 金剛石厚膜的激光切割

由于金剛石厚膜硬度高、耐磨性好、不導電,所以常規的機械加工、線切割、超聲波加工等方法不適合金剛石厚膜的切割加工。通常采用激光切割方法進行切割加工。

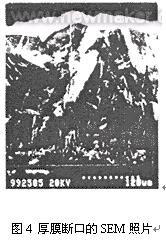

本文采用LJ-200型連續激光機對厚度為0.35mm的金剛石厚膜進行切割加工。當激光功率為150W,切割速度為3mm/s時,可一次切透厚膜,切口表面平整,切縫寬度為0.35mm,厚膜沒有出現裂紋等缺陷。圖4為金剛石厚膜斷口的SEM照片。

2) 金剛石厚膜的焊接與刃磨

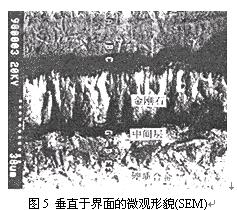

金剛石與一般金屬及其合金之間具有很高的界面能,致使金剛石不能被一般低熔點合金所浸潤,可焊性差。本文采用向金剛石膜與刀體材料之間添加Ti和Ag-Cu合金,通過釬焊與擴散焊相結合的方法,借助填充材料的熔化和向基體擴散使金剛石膜與刀體之間形成牢固的連接。焊接條件:真空度B=2.5×10-3Pa,加熱溫度t=880℃,升、降溫速度v=30℃/min,保溫時間T=30min,壓力p=10HPa。 借助能譜儀(EDS)及電子探針(EPMA)對接頭區垂直于界面方向的截面(見圖5)進行了定點成份能譜分析和線掃描。表1為界面區能譜分析成份分布的結果(其中的G、D、E、F各點見圖5)。

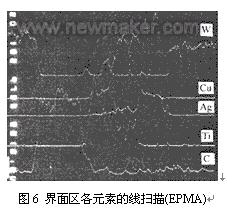

由表可知,Ti、Cu、Ag元素都具有明顯的濃度梯度,其中靠近金剛石處Ti元素有較高的濃度分布。圖6為連接區成份分布的線掃描照片。由圖可見,C、Ti兩種元素在界面處的濃度梯度均呈緩慢的過渡趨勢,說明兩者之間存在著明顯的跨界面擴散現象,其擴散深度約為4µm,且Ti元素在金剛石界面處的濃度明顯提高,這一結果與EDS分析結果一致。由此可認為C和Ti元素之間完全可能形成碳化物(TiC),TiC的存在使兩者之間達到了冶金連接。

本文采用銅基金剛石砂輪粗磨、鑄鐵盤和金剛石微粉精研的方法刃磨厚膜刀具。初步研究結果表明,金剛石膜的磨損主要由機械磨料磨損和晶粒脫落兩種形式構成,磨損機理尚待進一步研究。

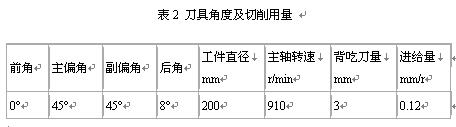

本試驗利用該工藝制作的厚膜刀具切削YL-12。干切削1小時后,厚膜未脫落,可充分滿足切削加工要求。刀具角度及切削參數見表2。

4 結論

1) 當沉積溫度為600~750℃,Rf=0.95~1.0時,利用燃焰法可沉積出致密的高質量金剛石厚膜。

2) 利用激光切割金剛石厚膜,切割效率高,切縫窄,厚膜沒有出現裂紋等缺陷。

3) 采用Ti及Ag-Cu合金做中間層,利用真空釬焊和擴散焊工藝,可獲得較高的焊接強度,可滿足切削刀具的要求。

4) 金剛石厚膜的磨損形式以磨料磨損及晶粒脫落為主

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號