申請人: 太原理工大學

摘要: 本發明為一種CVD金剛石厚膜與硬質合金的焊接方法,首先使用雙輝等離子體滲金屬設備對CVD金剛石厚膜生長面進行金屬化處理,然后再使用同一臺設備將金屬化后的面與硬質合金基片釬焊在一起。本發明通過雙輝等離子滲金屬技術使金屬原子在金剛石厚膜生長面表面均勻擴散,并與金剛石厚膜形成金屬碳化物,通過化學鍵合來保證金屬層與金剛石厚膜之間具備優良的結合強度;金屬化后的金剛石厚膜具有良好地表面浸潤性,在等離子體的加熱作用下能夠與硬質合金形成高結合強度的焊接接頭;金剛石厚膜的表面金屬化和釬焊使用同一裝置即可完成,這大大降低了制造的生產成本,有利于實現產業化。

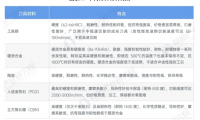

主權利要求 1.一種CVD金剛石厚膜與硬質合金的焊接方法,其特征在于:首先使用雙輝等離子體滲金屬設備對CVD金剛石厚膜生長面進行金屬化處理,然后再使用同一臺雙輝等離子體滲金屬設備將金屬化后的CVD金剛石厚膜生長面與硬質合金基片釬焊在一起;其中,CVD金剛石厚膜生長面的金屬化處理工藝為:將CVD金剛石厚膜用去離子水和酒精分別進行超聲清洗,用熱風吹干;將清洗后的CVD金剛石厚膜生長面朝上置于雙輝等離子體滲金屬設備的真空爐內的基片臺上,選用能夠與碳元素形成強碳化物的金屬作為靶材,并控制CVD金剛石厚膜生長面與靶材之間的距離為18-20mm;待雙輝等離子體滲金屬設備的真空爐抽真空至1Pa以下時,打開源極電源和陰極電源,壓差為250-300V,將基片臺的溫度升至700-1000℃,氬氣作為保護氣體和等離子體激發氣體,其流量為60~80sccm,爐內壓力35-65Pa,表面金屬化處理時間0.5-3h,隨爐冷卻時間為2h,最后在CVD金剛石厚膜生長面上形成厚度為2-10μm的金屬化涂層;CVD金剛石厚膜生長面與硬質合金基片釬焊的焊接工藝包括如下步驟:

1)前處理過程:用砂紙對硬質合金基底進行打磨去除表面的氧化物,然后用酒精和丙酮分別對打磨后的硬質合金基底以及厚度為20-40μm的工業用銀焊片進行超聲波清洗,吹干后待用;

2)裝料過程:先在雙輝等離子體滲金屬設備的真空爐內的基片臺上放置一塊石墨片,然后自下而上的順序將CVD金剛石厚膜、助焊劑、銀焊片、助焊劑、硬質合金的順序疊放,最后在上面壓上重物,壓力為1-2Mpa;

3)焊接過程:雙輝等離子體滲金屬設備的真空爐抽真空至1Pa以下,以10-20℃/min的升溫速率升溫至850-900℃,保溫5-15分鐘,之后以5-15℃/min的速率冷卻至480-520℃,再隨爐冷卻至室溫,最后打開爐子,取出試樣即可。

2.根據權利要求1所述的一種CVD金剛石厚膜與硬質合金的焊接方法,其特征在于:所述的CVD金剛石厚膜是通過微波等離子體CVD方法、熱絲CVD方法或直流電弧等離子體CVD方法制備得到的。

3.根據權利要求l或2所述的一種CVD金剛石厚膜與硬質合金的焊接方法,其特征在于:在CVD金剛石厚膜生長面的金屬化處理工藝中,所述的靶材為Ti、W、Mo、Cr、Nb、Zr、Ta或Hf。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號