(鄭州磨料磨具磨削研究所有限公司,鄭州,450001)

關鍵詞:藍寶石;金剛石研磨液;去除速率;粗糙度;表面劃痕;研磨加工

0前言

人工生長的藍寶石是單晶α-Al2O3,材料透明,與天然寶石具有相同的光學特性和力學性能,對紅外線透過率高,有很好的耐磨性,硬度僅次于金剛石,莫氏硬度達9級,熔點為2030℃,且在高溫下仍具有較好的穩定性,因此廣泛用作固體激光、紅外窗口、半導體芯片的襯底、精密耐磨軸承等高技術領域中零件的制造材料,同時還被制成永不磨損表鏡及各種精美華貴的飾品[1-2]。

藍寶石在以上領域應用的一個關鍵因素是其表面加工質量如:表面粗糙度Ra值、表面劃痕。若藍寶石表面加工質量不能滿足具體要求,則很難發揮其自身優越的功能,因此良好的表面加工質量是其獲得廣泛應用的基礎。

金剛石研磨液作為藍寶石研磨加工環節的關鍵耗材,對其表面的加工質量起重要作用[3]。本文就金剛石研磨液的制備方法進行簡單介紹,與國內外同類產品使用性能進行對比分析。

1試驗

1.1金剛石研磨液的制備

具體過程如下:

①取潤濕劑加入金剛石微粉中,攪拌后超聲分散。

②取去離子水、表面活性劑、分散劑,加入上述潤濕后的金剛石微粉中,攪拌并超聲分散,制備成金剛石混合液體。

③取上述金剛石混合液體,加入懸浮劑,攪拌并超聲分散后制得金剛石研磨液。

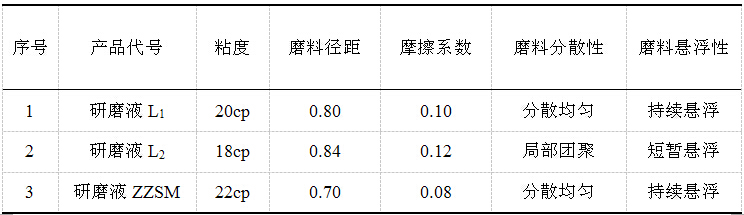

1.2 特征參數對比

將國外某廠家的產品標注為研磨液L1,國內某廠家的產品標注為研磨液L2,自制的產品標注為研磨液ZZSM,下表1是三種研磨液特征參數:

研磨試驗在YM-18LX單面研磨機上進行,銅材質研磨盤,直徑460mm,加液方式為噴液管氣動加壓噴液。分別應用研磨液L1、研磨液L2、研磨液ZZSM進行研磨試驗,并對試驗結果(去除速率、表面粗糙度Ra值、表面劃痕)進行對比分析。

研磨工藝參數:研磨盤的轉速為80rpm,研磨壓力為3psi,加液速度為5ml/min,研磨時間為10min。在研磨液特征參數中,優選磨料徑距、摩擦系數、磨料分散性三個參數驗證對材料去除速率、表面粗糙度Ra值以及表面劃痕的影響。

1.4檢測方法

1.4.1去除速率檢測方法

應用日本三豐543-691測厚儀在平面度為0級大理石平臺上分別測量初始藍寶石基片5點平均厚度δ1,研磨加工后的藍寶石基片5點平均厚度δ2,以上工件厚度值的單位為µm,研磨時間為t,單位為min,材料的去除速率為V=(δ1-δ2)/t,單位為µm/min。

1.4.2表面粗糙度Ra值檢測方法

應用SJ-210型粗糙度儀測量藍寶石基片表面粗糙度Ra值,分別在其中心位置、離中心2cm圓周位置選取4點,測量4次,然后取其平均值作為該藍寶石表面粗糙度Ra值。

1.4.3 表面劃痕檢測方法

應用Olympus公司CX21型號光學顯微鏡,放大800倍對藍寶石基片表面劃痕進行檢測;另外采用原子力顯微鏡對工件表面形貌進行檢測。

2 結果與分析

2.1不同研磨液對材料去除速率影響對比分析

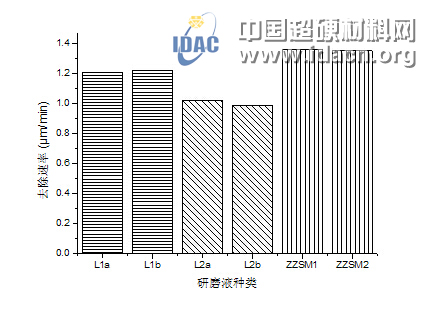

下圖1是采用研磨液L1、研磨液L2、研磨液ZZSM在相同的研磨試驗條件下,各做兩次研磨試驗,得到的材料去除速率柱形對比圖,具體如下:

分析其原因,有兩點:

(1)在研磨液ZZSM中磨料徑距比研磨液L1、研磨液L2分別減小12.5%、16.7%,由于磨料的徑距越小,其粒徑分布越集中,在具體研磨過程中,參與有效磨削的磨料顆粒數量就越多,從而可以提高研磨去除速率.

(2)研磨液ZZSM磨擦系數比研磨液L1、研磨液L2分別降低20%、33.3%,由于研磨液摩擦系數越小,潤滑性越好,在具體加工過程中可以減小磨料與工件之間的摩擦力,減緩金剛石磨削刃口鈍化的速度,延長金剛石磨削作用的時間,提高研磨去除速率。

綜上分析研磨液ZZSM的去除速率優于研磨液L1、研磨液L2。

2.2 不同研磨液加工后工件表面粗糙度Ra值對比分析

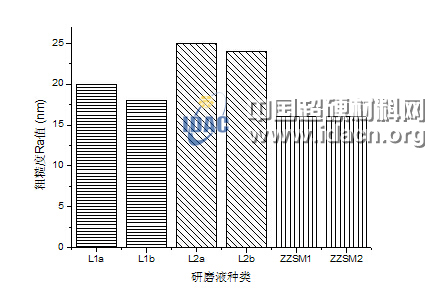

下圖2為分別采用研磨液L1、研磨液L2、研磨液ZZSM,在相同的研磨條件下,得出藍寶石表面粗糙度Ra值,并對粗糙度Ra值進行對比分析,具體如下所示:

通過對以上粗糙度值差異的分析,我們認為是由于研磨液ZZSM中磨料徑距比研磨液L1與研磨液L2分別降低了12.5%、16.7%的原因造成的,因為磨料徑距越大,則磨料顆粒尺寸分布越寬,粒度組成中大顆粒尺寸偏大,在具體加工過程中,大顆粒會相應增大工件表面粗糙度值;另外,由于研磨液L2中磨料出現局部團聚現象,團聚磨料會大大增加工件表面粗糙度值。綜上分析研磨液ZZSM加工后工件表面粗糙度好于研磨液L1與研磨液L2。

2.3 不同研磨液加工后工件表面劃痕對比分析

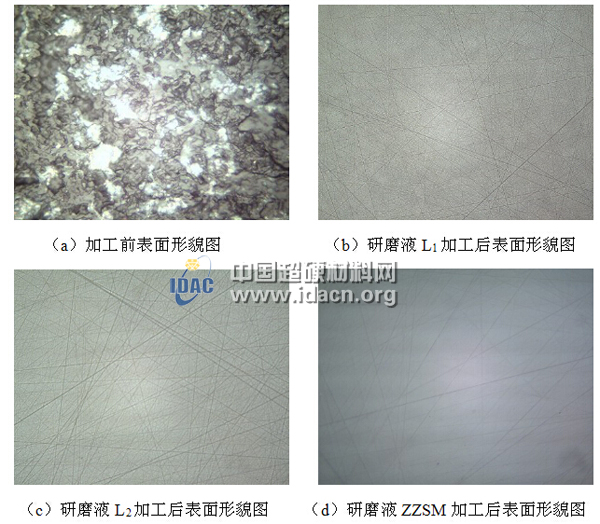

2.3.1光學顯微鏡檢測結果

下圖3為加工前后的藍寶石表面形貌圖,其中圖a是未加工時藍寶石表面形貌圖,圖b是采用研磨液L1加工后藍寶石表面形貌圖,圖c是采用研磨液L2加工后藍寶石表面形貌圖,圖d是采用研磨液ZZSM加工后藍寶石表面形貌圖。

通過對圖(b)、圖(c)、圖(d)對比分析得知,在圖(b)、(c)中,由于所用研磨液中磨料徑距大于圖(d),由于磨料的徑距越大,其組成中的大顆粒會對工件表面造成劃痕;圖(c)中所用研磨液中有磨料團聚現象,團聚的磨料會對工件表面產生深劃痕嚴重加工缺陷。因此圖(b)、圖(c)表面的劃痕相對較多且明顯;(d)中表面的劃痕最少且深度淺,效果好于圖(b)與圖(c)。

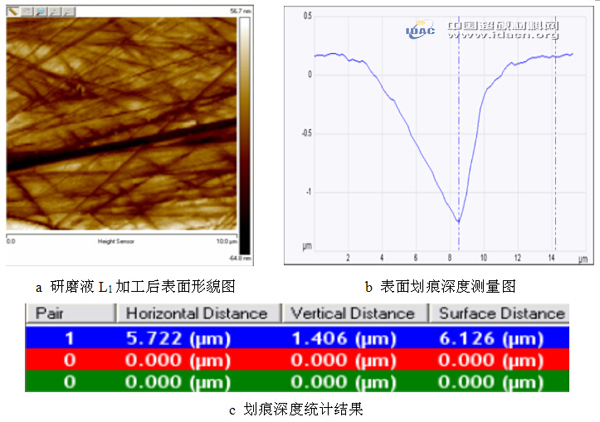

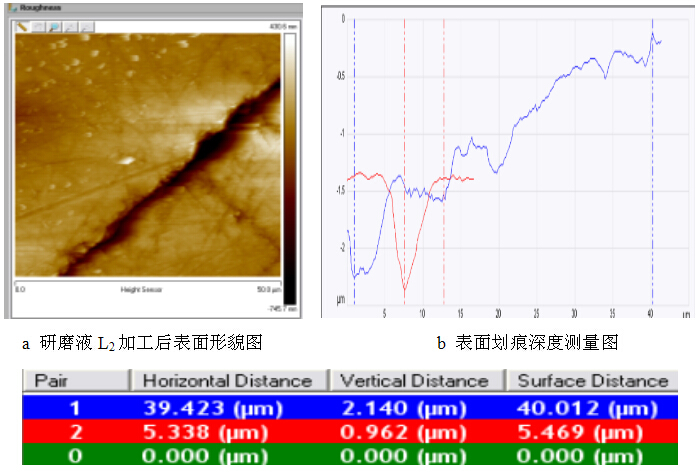

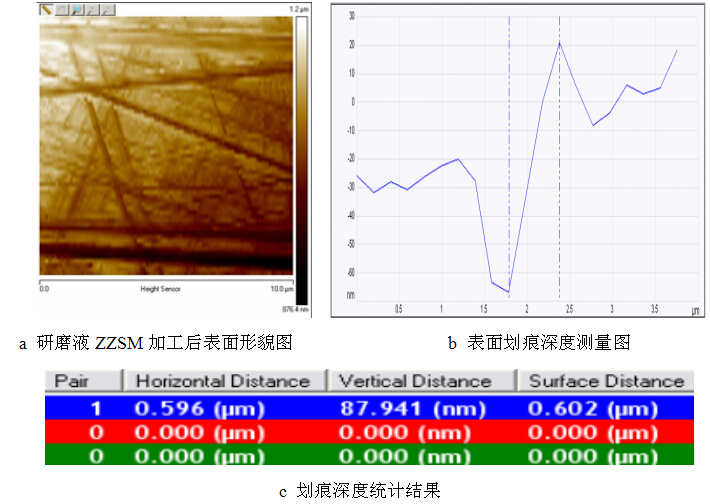

2.3.2原子力顯微鏡微檢測結果

為了進一步對比分析研磨液L1、研磨液L2、研磨液ZZSM加工后工件表面形貌圖,對以上三種研磨液加工后的工件采用原子力顯微鏡進行檢測,其中圖a是工件表面形貌圖,圖b是工件表面劃痕深度測量圖,圖c是劃痕深度值統計結果。具體如下圖所示:

以上研磨加工后劃痕深度值的不同,是因為在研磨液ZZSM中磨料徑距小于研磨液L1,磨料粒徑分布集中,粗顆粒粒徑小于研磨液L1中的粗顆粒粒徑,因此研磨液ZZSM的研磨加工后,工件表面劃痕深度值優于研磨液L1。

3 結論

通過以上具體研磨液試驗得知,研磨液ZZSM在具體研磨加工過程中,能實現高效的去除速率和良好的表面加工質量的結合,其中材料去除速率可以達到1.35μm/min,藍寶石表面粗糙度Ra值達到16nm,并且表面無明顯劃痕。

參考文獻

[1]文東輝,楊文言,洪滔等.藍寶石襯底的超光滑表面加工進展磨粒加工法[J].航空精密制造技術,2009(3):247-250.

WEN Donghui,YANG Wenyan,HONG Tao,et al. Survey on the progress of ultra-smooth sapphire wafer surface[J].Aviation Precision Manufacturing Technology, 2009(3):247-250.

[2]程國良.超精密磨削藍寶石基片的軟磨料砂輪磨削性能[D].大連:大連理工大學,2008.

CHENG Guoliang. Grinding performance of soft abrasive grinding wheel used in Ultra-precision grinding sapphire substrate[D].Dalian: Dalian University of Techno-Logy,2008.

[3] 王吉翠,鄧乾發.藍寶石晶片機械化學研磨拋光新方法研究[J].表面技術,2011,40(5):101-103.

WANG Jicui,DENG Qianfa.The study on the method of mechano-chemical polishing About the grinding polishing of sapphire[J].Surface Technology,2011,40(5):101-103.

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號