一、單晶硅和多晶硅的加工

單晶硅與多晶硅

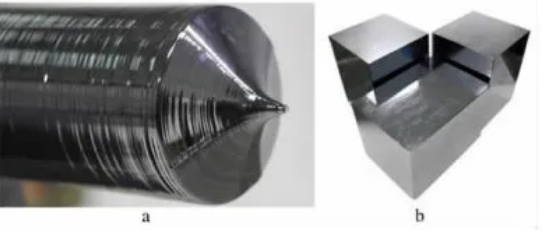

單晶硅是一種比較活潑的非金屬元素,這種晶體具有基本完整的點陣結構,是一種良好的半導體材料,純度能達到99.9999%,主要用于制造半導體器件和太陽能電池等。單晶硅(圖1a) 的制造方法通常是先制得多晶硅或無定形硅,然后用直拉法或懸浮區熔法從熔體中生長出棒狀單晶硅。 多晶硅( 圖1b) 是單質硅的一種形態,熔融的單質硅在過冷條件下凝固時,硅原子以金剛石晶格形態排列成許多晶核,如這些晶核長成晶面取向不同的晶粒,而且這些晶粒結合起來,就結晶成多晶硅。多晶硅是生產單晶硅的直接原料,是當代人工智能、自動控制、信息處理、光電轉換等半導體器件的電子信息基礎材料。被稱為“微電子大廈的基石”。

圖1 單晶硅和多晶硅

加工流程單晶硅的加工流程主要包括截斷—滾圓—切方—平磨—切片—倒角—磨片—化學腐蝕—拋光等步驟。相比而言,多晶硅沒有了切斷和滾圓步驟,只需在晶錠制備完成后,切方、切片即可。在整個單晶硅和多晶硅從晶錠到芯片的制備過程中,均需要不同用途的金剛石工具參與加工,如金剛石圓鋸片、帶鋸、 高精度砂輪、線鋸、超薄切片等,而且加工的精度要求比較高。

二、藍寶石加工

藍寶石成分為Al2O3,莫氏硬度為9,僅次于超硬材料的硬度,由于其優越的透光性能和耐磨性能,大多被用于LED發光組件的基體、光學視窗、高檔手表的表殼以及手機攝像頭等。藍寶石具有硬脆的特點, 且價格昂貴,在加工過程中通常要求精度高、加工效 率快、低的材料損失以及潔凈的工作環境。金剛石是自然界中硬度最高、耐磨性最強的材料,因此金剛石工具是加工藍寶石材料的最佳選擇。

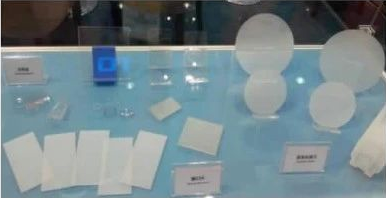

圖2 藍寶石晶片

加工流程從藍寶石晶錠到最后的襯底片(圖2) ,主要流程包括以下步驟: 長晶—掏棒—滾磨—晶棒定向—切片—研磨—倒角—拋光,每一個步驟均需要配備不同的金剛石工具來完成,主要工具有金剛石套料鉆頭、 金剛石砂輪、金剛石線鋸等。

三、金剛石工具

1.金剛石線鋸

目前研究最為熱門的就是金剛石線鋸( 圖3) ,日本的旭金剛石和則武株式會社、法國的圣戈班以及美國的diamond wire tech均在金剛石線鋸方面做了大量的研究并相繼推出了自己的產品; 國內已經有包括楊凌美暢、長沙岱勒、南京三超、青島高測等多家規模化生產金剛石線鋸的企業,金剛石線鋸也廣泛應用于單晶硅、多晶硅和藍寶石的開方與切片,且市場需求量極大,2017 年國內曾經出現一線難求的情況。

圖3 金剛石線鋸

金剛石線鋸的參數和應用見表1所示

隨著大尺寸硅片和藍寶石片的應用和發展,金剛石線鋸將作為新一代硅片和藍寶石片的切割工具,其加工表面損傷小、撓曲變形小、切片薄、片厚一致性好,能切割大尺寸硅/藍寶石錠,省材料、效益高,產量大,效率高,這一系列無可比擬的優點將受到硅片和 藍寶石加工企業的高度重視。

2.金剛石超薄劃片

圖4 金剛石超薄劃片

超薄劃片(圖4) 由金剛石和粘結劑組成一個圓環薄片狀,厚度在0.015~0.3mm 之間,可分為金屬結 合劑刀片和樹脂結合劑刀片兩種。其中金屬結合劑 電鍍刀片的厚度為0.015mm~0.1mm,金屬結合劑熱 壓刀片和樹脂結合劑刀片的厚度為 0.1mm~0.3mm。超薄劃片廣泛應用于電子工業對各種硬脆材料進行切割或開槽加工,如硅、鍺、磷化鎵、砷化鎵、磷砷化鎵、鐵氧體、鈮酸鋰、鉭酸鋰、壓電陶瓷、光學陶瓷、玻璃等; 具有切割精度高、割縫窄、使用壽命長等特點; 使用時需裝在專用設備上,可單刀使用也可多刀同時使用。據資料介紹,世界上超薄劃片的年銷售額達5億多美元。目前,該類產品的市場主要被日本、美國等世界領先的公司所壟斷。這些公司所生產的刀具性能穩定、規格種類齊全、具有很高的切割精度。我國電子工業正步入一個飛速發展期,對精密切割工具的 需求也進入了高速增長期。但是由于國內該類產品發展起步較晚,其性能還存在諸多的缺陷,不能滿足國內市場快速發展的要求,因此每年都要從國外進口大量的各種類型的劃片。在國內,對薄型砂輪片進行研究和制造并打入市場的企業很少,因此對超薄劃片的研究與開發,具有廣闊的市場前景。

3.高精密金剛石砂輪

圖5 金剛石砂輪

金剛石砂輪在晶硅和藍寶石等硬脆材料加工過程中的應用最為廣泛,從晶棒的處理到晶片的粗加工進而到精加工等步驟,均要用到不同種類的金剛石砂 輪; 主要包括晶棒滾圓砂輪( 圖 5a) 、平面研磨砂輪 ( 圖 5b) 、減薄砂輪( 圖 5c) 以及拋光砂輪(圖5d)等,金剛石粒度從 250#到 8000#均有涉及,胎體材料包括 金屬基、樹脂基和陶瓷基。 硅片研磨加工的目的是除去切片滾磨造成的鋸 痕及表面損傷層,有效改善硅片的翹曲度、平坦度與平行度,達到一個拋光過程可以處理的規格。硅片研磨時,重要的是控制裂紋的大小和均勻程度。單晶硅屬于硬脆材料,對其進行研磨,磨料具有滾軋作用和微切削作用,材料的破壞以微小破碎為主,要求研磨加工后的理想表面形態是由無數微小破碎痕跡構成的均勻無光澤表面。研磨加工可使用粒度為350#陶瓷基金剛石砂輪,加工面粗糙度約為0.5μm,砂輪直徑通常為 Φ200mm~Φ350mm。拋光的目的是改善單晶硅片的表面微缺陷,以獲得極高平坦度、極小表面粗糙度值的晶片表面,要求表面無變質層、無劃傷。拋光的方式: 粗拋,去除損 傷層,一般去除量約在10μm~20μm,可用粒度為1000#~2000#的樹脂砂輪; 精拋,改善晶片表面的微粗糙程度,去除量為1μm左右,使晶面的粗糙度可達 到 0.3μm,可選用粒度為8000#的金剛石砂輪。

4.高精度套料鉆頭

套料鉆頭(圖6) 加工對象為藍寶石等較為貴重的硬脆材料,主要用于表殼、光學玻璃、LED襯底的加工, 鉆頭的精度要求非常高,具有極高的附加值,而且市場需求量正在逐年增加,具有較為廣闊的應用前景。

圖6 藍寶石鉆頭

套料鉆頭制造技術包括超薄環狀刀頭制造技術、 高精度焊接技術以及鉆頭后續修磨技術; 其中超薄環 狀刀頭的質量對產品的最終使用性能起著決定性的作用,該項技術包括均勻混料、精細造粒、標準化熱壓 燒結、脫模等一系列生產工藝和操作標準; 高精度焊接技術是保證鉆頭同心度和焊接強度的關鍵步驟,包括焊接面處理、焊接同心調整、標準化焊接; 鉆頭后續進行修磨的作用是進一步提高鉆頭的精度。

5.CMP 修整器

隨著半導體工業的飛速發展,電子器件尺寸縮 小,要求晶片表面平整度達到納米級。傳統的平坦化技術,僅僅能夠實現局部平坦化,但是當最小特征尺寸達到 0.25μm 以下時,必須進行全局平坦化。目前 唯一可以實現全局平坦化的技術為機械化學拋光技術( CMP) ,也就是用化學腐蝕和機械力對加工過程中的硅晶圓或其他襯底材料進行平滑處理。

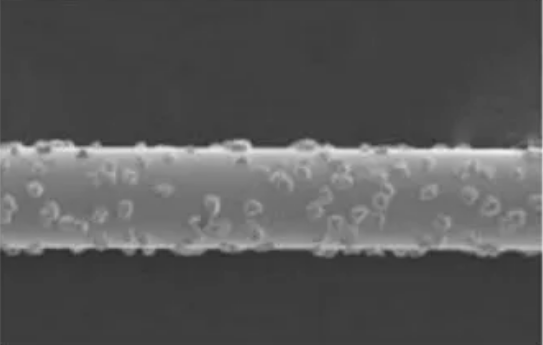

CMP的工作原理是將硅片固定在最下面,然后將拋光墊放置在研磨盤上,亞微米或納米磨粒和化學溶液組成的研磨液在硅片表面和拋光墊之間流動; 拋光時,旋轉的拋光頭以一定的壓力壓在旋轉的拋光墊上對硅片進行平坦化處理。拋光墊屬于消耗品,一般由多空性材料的聚亞胺脂材料制造,拋光墊表面必須定期用一個金剛石修整器來修整以提高壽命,這個修整器就是CMP修整器。CMP修整器的作用是掃過墊表面來提高表面粗糙度并除去用過的漿料,修整器包含一個不銹鋼盤以及一個鍍鎳(CVD金剛石層)的金剛石磨粒金剛石磨粒的粒度為20μm左右(圖7) 。

圖7 CMP修整器

3M 公司占據了CMP修整器的主要市場。拋光墊修整器用于拋光墊的形貌修整,對修整器的研究集中在修整器尺寸、金剛石顆粒粒度、金剛石顆粒密度、排列方式、粘接方式等方面; 其中金剛石顆粒的粘接方式是主要研究內容,要求在保證修整器壽命的同時,不產生金剛石顆粒的脫落,以免造成對晶圓的劃傷。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號