近幾年國內半導體加工用金剛石工具與裝備發展迅速,國產金剛石工具在市場中也開始嶄露頭角。國內相關企業在加工質量和效率等方面已部分能達到進口水平且具有極高性價比。

目前300mm尺寸的硅晶圓已成為國際主流,450mm的硅晶圓也已在研發中。直徑300mm硅晶圓的面積是200mm的2.25倍,能夠產出的芯片數量比200mm的多144塊。晶圓尺寸增大能夠使企業的生產效率成倍增加,但另一方面,晶圓尺寸增大會對金剛石工具提出更高要求。國產金剛石工具在晶棒剪裁、晶棒滾圓、切片、研磨和倒角工序已能達到進口水平,但CMP修整器、減薄砂輪和劃片刀仍以進口為主。

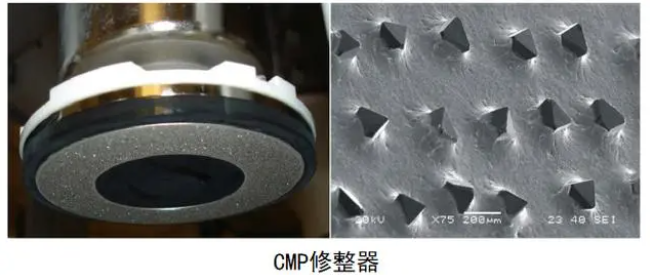

二、CMP修整器

當半導體芯片的特征尺寸小于0.35μm時必須進行全局平坦化,CMP是目前唯一的全局平坦化技術。CMP使用的拋光液由化學成分和亞微米或納米的磨料組成,通過化學腐蝕和機械力組合的方式去除加工材料。拋光墊直接與拋光液和晶圓片接觸,拋光墊表面的溝槽起著分布拋光液和排除廢液的作用,拋光墊的表面粗糙度和平整度直接影響著CMP的結果。

拋光墊在CMP加工過程中易老化、表面溝槽易堵塞,從而使拋光墊失去拋光的作用,此時需要用金剛石修整器修整拋光墊的表面。CMP修整器起著去除拋光墊溝槽內廢液、提高拋光墊表面粗糙度和改善拋光墊平面度的作用。因此,CMP修整器的性能直接影響晶圓表面全局平坦化的效果。

CMP修整器一般使用金屬基體,通過高溫釬焊技術將金剛石磨粒與基體結合。性能優異的CMP修整器應具備材料去除率高,金剛石磨粒不易脫落、等高度以及分布均勻等特征,如此才能保證晶圓片達到合格的全局平坦化。

三、背面減薄砂輪

減薄砂輪在芯片制備工藝過程中發揮著重要作用:1)通過減薄工藝可以減小芯片整體厚度、利于散熱和集成化;2)降低晶圓表面損傷層厚度和表面粗糙度,釋放由減薄前各工序造成的內應力,降低劃片過程中單顆芯片的崩壞程度。

晶圓減薄一般采用晶圓片自旋轉磨削,加工過程包括粗磨和精磨加工。粗磨加工的軸向進給速度大,使用粒度較大的金剛石砂輪,以達到快速去除約90%的加工余量;精磨加工的軸向進給速度較小,使用粒度極小的金剛石砂輪,精磨加工的目的有兩個:1)去除剩余的10%加工余量;2)消除粗磨加工造成的損傷層。目前晶圓減薄工業生產中常用的金剛石砂輪如表所示。

結合劑是影響金剛石砂輪性能和磨削效果的重要因素之一。SiC、Si3N4等第三代半導體材料有硬度高、脆性大、易燒傷的特點,導致使用傳統陶瓷、樹脂和金屬結合劑金剛石砂輪難以達到加工要求。復合型結合劑(金屬/樹脂、金屬/陶瓷復合結合劑)綜合兩種結合劑的優點,目前研究較多的金屬樹脂復合型結合劑,具有壽命長、自銳性好、形變小和加工質量高等優點,在精密陶瓷部件的加工中表現出優異的性能。復合型結合劑金剛石砂輪,在第三代半導體材料減薄中具有廣闊的應用前景。

硅與碳化硅等半導體材料的磨削加工中,樹脂結合劑(主要采用酚醛樹脂)是常用的砂輪粘結材料。但樹脂結合劑不宜用在超細粒度的金剛石磨具中,一方面是由于樹脂材料的導熱差,磨削產生的熱量不易散出;另一方面,樹脂結合劑對金剛石的把持力較低,當金剛石粒度較細時,樹脂結合劑金剛石砂輪需要更加致密的結構才能保證對金剛石有一定的把持力,但這也會導致砂輪的氣孔率降低。

晶圓亞表面損傷層厚度是衡量加工質量的重要指標,有研究表明:晶圓的亞表面損傷層厚度約等于金剛石磨粒尺寸的一半。高端產品會使用4000~8000目金剛石砂輪,甚至有些會使用超過12000目的金剛石砂輪。陶瓷結合劑具有耐高溫、硬度高、耐磨性好、氣孔率可調,彈性模量約是樹脂結合劑的4倍,對金剛石磨料的把持力較高等優點。

四、劃片刀

劃片刀根據安裝方法可以分為硬刀和軟刀。軟刀使用法蘭固定,具有刀具露出量大、價格低、可更換法蘭使用的特點,但需使用磨刀使刀具達到真圓效果且刀具與法蘭接觸處會有微量跳動。硬刀是指刃體與法蘭一體化,刀具露出量小,不能加工較厚產品。劃片是晶圓加工的最后一道工序,劃片刀的質量會直接影響單顆芯片的質量。半導體材料為典型的硬脆材料,硬度大、脆性高、斷裂韌性低,劃片中最重要的問題是崩裂。一旦出現崩裂,將會使芯片報廢,導致整個加工工序失效。

崩裂是由于劃片刀在高速切割晶圓時,晶圓表面承受機械力并產生負載現象,當負載超過晶圓彈性極限時會發生崩裂。影響劃片刀加工質量的主要有三個因素:金剛石粒度、金剛石密度、結合劑強度。金剛石粒度小,劃片刀自銳性好,刀具鋒利切割后晶圓崩裂程度小,但加工效率低、壽命短;金剛石粒度大,加工效率高,壽命長,但加工質量較差。金剛石密度大,劃片刀抗負載能力差,切割后晶圓崩裂程度大,但壽命長;金剛石密度小,劃片刀抗負載能力提升,加工質量較高,但壽命會縮短。結合劑強度低,刀具能夠保持良好的自銳性和高加工質量,但壽命較短;結合劑強度高,刀具的使用壽命長,但切割硬材料時容易損壞,加工質量不如軟結合劑劃片刀的高。

單純使用劃片刀進行機械切割會不可避免地產生崩裂現象,于是便出現了如等離子切割、熱激光分離、激光全劃、半劃和隱形劃切、水導激光劃切等切割技術。但目前使用劃片刀機械切割仍然是最具成本效益的制造工藝,因此針對劃片刀的研究依然具有重要意義。

參考資料:

1、《半導體加工用金剛石工具現狀》

2、鄭州千磨官網

3、磨料磨具網

4、超硬材料綜合網

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號