摘要:硬質(zhì)材料像高合金化高速鋼在磨削加工過程中出現(xiàn)的復雜熱機械載荷,會影響表面完整性進而影響工程零件的性能。殘留應力則是評估磨削零件性能的一個顯著參數(shù)。早期研究指出磨削工藝通常就是工件的拉伸表面殘余應力的來源。本研究中,通過x射線衍射對磨削工件的測量發(fā)現(xiàn)表面產(chǎn)生較大的壓縮殘余應力。為理解該殘余應力的來源,實驗建立了外圓精磨有限元素模擬模型,且溫度取決于材料屬性;并采用SYSWELD 2010軟件根據(jù)二維數(shù)值模擬建立了熱機械模擬。利用工件表面移動的等量熱通量來模擬CBN砂輪對工件的加工作用。根據(jù)實驗測量和分析計算求得熱源輪廓。將砂輪的機械作用模擬為分布在接觸區(qū)磨粒上的正常壓力。求得溫度分布和殘余應力。模擬結(jié)果和測量結(jié)果之間的差別是比較明顯的。進一步對磨削表面層進行表征,發(fā)現(xiàn)在給定的工藝參數(shù)、砂輪和材料屬性條件下,等量載荷的熱機械模型不足以在塑性變形和結(jié)構(gòu)變化中再生誘導殘余應力。

1、引言

高合金化高速鋼(HSS)由于其碳化物和馬氏體基體的硬度非常高而被當作耐磨材料,并應用在鋼材軋制等強力苛刻加工工藝的成形工序中。在加工前對這類機械零件的表面完整性進行一個預測可以保障加工過程的安全性和產(chǎn)品的質(zhì)量。表面完整性的主要指標有表面微結(jié)構(gòu)和殘余應力等。本論文主要對CBN砂輪對高速鋼進行外圓精磨加工時所產(chǎn)生的殘余應力進行研究分析。

有研究者指出殘余應力輪廓主要受最后的制造加工影響,而制造工序也是影響最終表面完整性的主要因素。磨削作為一種精確加工工藝,適宜高硬度終極精磨材料的加工。對于光滑表面和精準公差要求高的零部件加工,磨削是其工藝的最后關(guān)鍵一步。但大多數(shù)加工操作中由于碎屑形成機制的緣故,很大一部分能量被轉(zhuǎn)化為熱能并在磨料-工件之間產(chǎn)生高溫;最終導致以表面軟化為形式的熱損傷、殘余應力和再硬化。

在磨削工序中,砂輪類型、材料硬度和工藝參數(shù)等因素都會影響零件的應力狀態(tài)。在砂輪類型方面,Kohli等人研究發(fā)現(xiàn)傳統(tǒng)剛玉砂輪加工時傳遞到工件上的磨削能總量約有60-75%被轉(zhuǎn)化為磨削區(qū)的熱能;而CBN砂輪的這一數(shù)據(jù)約20%;所以使用CBN砂輪能夠降低熱損傷。

為研究工件磨削過程中殘余應力的來源及其形式,實驗建立了FEA物理模擬。數(shù)值模擬需要對耦合現(xiàn)象的不同類型進行建模:熱力的、機械的和冶金的。一些研究者提出了不同的建模,其中考慮了部分或所有的以上現(xiàn)象。在最為普遍的FE模型中,工件上的移動熱源代表砂輪。因此,需要知道傳導入工件的熱通量密度。大多數(shù)溫度模型都根據(jù)Jaeger理論求得磨削工件上的溫度分布。但現(xiàn)有模型大多都忽略了砂輪的機械作用,在熱源的結(jié)構(gòu)影響方面有所局限。

本論文利用CBN砂輪對高速鋼進行外圓磨削加工,從而研究殘余應力分布及其變化。通過等量熱源的耦合熱機械FE模型求得模擬實驗結(jié)果,將模擬結(jié)果與實驗實測結(jié)果進行對比。對比差異主要表現(xiàn)為較高的壓縮殘余應力來源,特別是在低溫和高熱穩(wěn)固材料(HSS)的條件下。然后,通過次表面微結(jié)構(gòu)的詳細分析做進一步的完善。

2、實驗

2.1 實驗磨削裝置

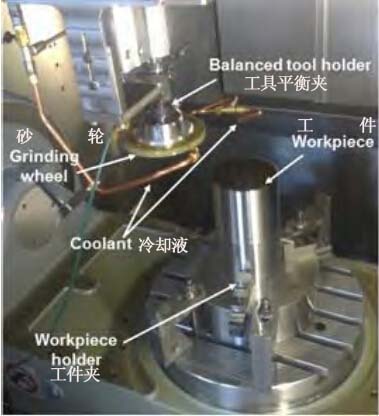

本研究采用HERMLE CNC 5軸加工中心進行外圓外圍縱向精磨加工;所用CBN砂輪直徑Ds=150mm,寬度b=12mm;工件為硬鋼柱,直徑Dw=116mm、200mm,硬度為63HRC;設計定制特殊的噴嘴用于磨削區(qū)的油潤滑。整個實驗裝置如圖1所示。

(詳細內(nèi)容請點擊這里)

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號

豫公網(wǎng)安備41019702003646號