作者簡介:王光祖,男,教授級高工,我國著名超硬材料專家,中國第一顆人造金剛石研制者之一,是中國六面頂壓機合成工藝(人造金剛石中間試驗課題)的主要負責人,創(chuàng)造性地解決了該類型壓機的高壓密封問題,是中國人造金剛石工業(yè)化生產的主要參加者,是中國人造金剛石工業(yè)從無到有,從小到大的參與者和見證人。1978年分別獲全國科學大會獎和河南省科學大會獎;1988年獲機械電子工業(yè)部科技進步一等獎;先后完成部級重點課題8項。1989年獲國家科技進步二等獎。主要專著有《超硬材料制造工藝學》、《超硬材料》、《立方氮化硼合成與應用》、《金剛石合成系統(tǒng)工程問與答》、《人造金剛石探秘—王光祖論文集》、《納米金剛》等。主編《超硬材料譯文集》共11集,近百萬字。他為中國人造金剛石科研、生產和發(fā)展嘔心瀝血45年。而今花甲之年的他,仍然十分關心中國金剛石工業(yè)的發(fā)展以及納米金剛石、金剛石薄膜等前沿技術的發(fā)展。至今筆耕不輟,指導新生研究力量,為我國金剛石工業(yè)的發(fā)展做出了重大貢獻。

摘要:中國金剛石科技工作者歷經40多年的不懈探索,用具有中國自主知識產權的鉸式六面頂金剛石合成壓機,不但使中國金剛石工業(yè)成為世界大國,而且躋身于世界強國行列。本文將從世界用于合成金剛石的三大類型超高壓高溫裝置,特別是六面頂與兩面頂壓機的特點、兩面頂壓機在中國、走六面頂及其大型化之路等問題進行闡述。指出,在解決高品級金剛石工業(yè)化生產的技術問題上,我國采用的是兩面頂與六面頂并舉的技術路線。可是,實踐的結果,兩面頂技術不論是引進的,還是土生土長的,都未能在中國 “開花結果”,唯獨具有中國自主知識產權的六面頂壓機為中國高品級金剛石走向世界立了汗馬功勞,因此,在金剛石行業(yè)內形成了“沒有六面頂,就沒有中國金剛石工業(yè)發(fā)展的今天”這樣一個共認。用中國六面頂壓機合成高品級金剛石的成功,不僅滿足國產高端金剛石制品發(fā)展的需要,而且躋身國際市場,更重要的是六面頂壓機大大動搖了長期以來世界兩大金剛石霸主的根基。更耐人尋味是,過去西方從事金剛石制造公司所不屑一顧的中國六面頂壓機,現(xiàn)今競相購買,六面頂金剛石壓卻成了“香餑餑”。

關鍵詞:六面頂 兩面頂 高品級金剛石

1. 引言

中國第一顆人造金剛石是用兩面頂壓機研制出來的。從45年中國金剛石工業(yè)的發(fā)展歷程來看,我國走的是“六面頂”和“兩面頂”并舉的技術路線。以鄭州磨料磨具磨削研究所為代表的“六面頂”技術路線和以北京人工晶體研究所為代表的“兩面頂”技術路線,而“兩面頂”則走了既引進,又自主研發(fā)的技術之路。

鉸鏈式六面頂超高壓高溫金剛石合成壓機(以下簡稱六面頂壓機),是具有中國自主知識產權的發(fā)明,是中國金剛石工業(yè)形成、壯大與發(fā)展的的基石,是中國成為世界金剛石大國,進而又躋身世界金剛石強國行列的“利器”,而今還成了世界同仁的“香餑餑”。因此,國內外同仁發(fā)出同一個聲音,沒有六面頂,就沒有中國金剛石工業(yè)發(fā)展的今天。中國金剛石產量占世界3/4,長期以來,在國際低、中端市場上非中國莫屬,高端市場所占份額廖廖。所以,人們腦海里形成了六面頂只能生產中、低品級金剛石的印象。如果從高新技術產品具有技術含金量高、附加值高的特征來衡量,有人說六面頂金剛石不屬于高新技術產品不能說沒有一點道理。

但是我國從事金剛石研發(fā)的科技人員從未放棄繼續(xù)創(chuàng)新進取的步伐,他們從觸媒合金、高純石墨、傳壓密封介質、合成工藝、壓機大型化、溫度壓力控制系統(tǒng)、硬質合金頂錘等全方位的技術創(chuàng)新,近年來在高品級金剛石合成技術上取得了重大突破,可規(guī)模化生產高品級金剛石,參與國際高端市場競爭。事實證明,六面頂壓不但能生產高品級金剛石,而且生產成本低于兩面頂產品,為此給大家傳遞一個技術信息,那就是六面頂壓機不僅能規(guī)模化生產與國際同類品牌水平的高檔金剛石,而且在培育寶石級鉆石的研發(fā)工作中也獲得成功。在國際高品級金剛石市場上,中國的話語權也越來越多了。

2. 兩面頂壓機在中國

人造金剛石是超高壓高溫技術發(fā)展的最輝煌的、最重大技術成果。所謂高壓技術是在同一空間領域同時獲得所需要的高壓、高溫,并持續(xù)所需要持續(xù)的時間的技術或手段。產生超高壓的裝置有單壓源與多壓源之分。目前,世界上用于金剛石合成的高壓高溫壓機有三大類型:一是以西方國家為代表的兩面頂壓機;二是以中國為代表的鉸鏈式六面頂壓機;三是以俄羅斯為代表的雙凹砧型的壓機。其中一與三是屬于單壓源壓機,兩面頂年輪模具發(fā)展較早,成熟程度高,技術門檻高,所以一直占踞高品級金剛石市場;而六面頂技術設備與模具構成一體、模具簡單、操作方便、成本低、競爭能力強,所以發(fā)展速度非常驚人。

中國第一顆人造金剛石是在我國自行設計與制造的61-型兩面頂壓機研制成功的,而成為世界上笫六個掌握這門當時視為絕密高新技術的國家,在這六個國家中的五個均為工業(yè)較發(fā)達的國家,中國則是唯一的科學技術與工業(yè)落后國家。但中國依靠自己的技術力量,做到了工業(yè)發(fā)達國家所能辦成的事,從而拉開了中國人造金剛石的科研與生產的序幕。國外怎能不驚訝!我們怎能不自豪呀!

1964年起,國內開展了兩種裝置工業(yè)金剛石的開發(fā)競爭,通用機械研究所繼續(xù)積極開發(fā)大型“兩面砧”裝置,相繼在北京、長春、上海、沈陽、哈爾濱、西安等地協(xié)作建立車間和實驗基地,但后因技術不成熟而均未能發(fā)展起來[1]。

二十世紀六十代中后期,北京人工晶體研究所建立兩面砧裝置的研究基地,承擔起了兩面頂在中國繼續(xù)研發(fā)的重任,60年代末完成高壓腔直徑20mm,70年中期完成直徑32mm的研制工作。在這期間直徑32mm腔體在該所生產成功,并推廣到武漢、無錫、長沙、吉林等地,但推廣工作困難重重。由于該所科技工作者的知難而進和不懈的努力終于取得了國家重點工業(yè)性試驗項目60MN“兩面砧”成套技術的重大進展。20世紀90年代初用該所自主研發(fā)的ф65mm大型纏繞式超高壓模具已合成出金剛石,于是發(fā)出了正式投產指日可待的喜訊。遺憾的是,這一令人為之振奮的喜事沒有降臨[2]。

為了加快我國超硬材料制造技術的發(fā)展,1979年~1980年間,地質部鉆探工具廠和核工業(yè)232廠先后從瑞典和芬蘭引進了QRD-18型兩面頂高溫高壓合成設備,高壓模具直徑40.5mm,該設備大體反映了De Beers公司1976年1969年前后的水平。

80年代初,笫六砂輪廠為了生產鋸用金剛石,從德國Klockner引進了一臺5000噸兩面頂壓機,引進后壓機就沒有運行起來。

1989年從美國購買Elwood制5000噸兩面頂壓機在深圳建亞洲金剛石公司,也因未能跨過“高壓模具”這道鬼門關,縱使與外來的和尚一起念經,祈禱,也回天無力了[3]。

1992年“八達-溫特”人造金剛石公司,引進德國Winter公司的粉末原料金剛石合成技術,準備生產高品級鋸用金剛石,這項計劃先后投資金額高達9億人民幣,投資是“亞洲金剛石公司”的4倍多。但不該有的GE封殺了“亞洲”和De Beers癱瘓了“八達”,嚴重失誤的設備和技術引進事件接連發(fā)生了,據(jù)不完全統(tǒng)計,上述引進花了2.5億美元之多,上述引進的教訓是深刻的。

國內引進兩面頂金剛石合成壓機,可以說無例外的以失敗而告終,究其原因,很簡單除合成的關鍵技術受制于人外,更重要是年輪模具中的壓缸壽命短、進口成本太高,財力無法支撐而告終。

1993年人工晶體研究所根據(jù)姚裕成的設計開始安裝14臺2500噸纏繞式“兩面頂”,其后又加裝2臺3000噸上述壓機,1995年又由太原重機追加了1臺6000噸Elwood設計的三柱式壓機,但終因技術不成熟,這項雄心勃勃的計劃也無聲無息了。

2003年筆者應四川藝精長運超硬材料公司的邀請,在綿陽主持了由姚裕成提供纏繞式兩面頂壓機及金剛石合成技術實施產業(yè)化的可行性論證。

在國內引進技術失敗的形勢下,為什么還要冒風險支持這項技術的實施呢?原因有兩:一是姚裕成設計的纏繞式模具確有其技術特點,二是倘若這項自主創(chuàng)新的技術通過小規(guī)模的生產驗證并獲得成功,將對上述引進技術失敗起到起死回生的作用呢!? 2004年共有16臺2500噸壓機及18臺3000噸纏繞式模具的兩面頂壓機,可生產較粗(30/40)的鋸用級金剛石,但其成本仍然較高,持續(xù)生產仍有困難。

四十五年來,中國自主研發(fā)的兩面頂在金剛石工業(yè)化生產中未能形成氣候,花巨資引進的兩面頂也未能在中國“開花結果”,其中年輪式模具和硬質合金壓缸是制約兩面頂發(fā)展的因素。這就是兩面頂在中國的現(xiàn)實。

3. 走六面頂及其大型化之路

以鄭州磨料磨具磨削研究所為主,濟南鑄造鍛壓機械研究所加盟,于1964年開始了鉸鏈式六面頂壓機的設計、制造與合成工藝的實驗研究。經過一年多的努力我們很快就完成了國家下達的中間試驗任務,為中國的金剛石實施工業(yè)化生產奠定了設備和技術基礎。并為中國第一家金剛石及制品專業(yè)生產廠——第六砂輪廠提供了全套工藝設計和人員培訓,其后這項成果以“打人民戰(zhàn)爭”的方式無償向全國推廣。

1969年底,我們實驗研究小組,根據(jù)合成棒逐步擴大,不僅能提高合成金剛石的單次產量,而且還能提高金剛石質量的事實,使我們萌發(fā)出提高金剛石的質量,必須是走高壓腔體擴大化道路的意識,于是率先向笫一機械工業(yè)部提出試制6×35MN鉸鏈式六面頂壓機的設想與建議,部領導改為6×50MN(超高油壓150MPa,工作缸徑655mm)了。該壓機1974年安裝于鄭州磨料磨具磨削研究所,標志著中國超高壓裝置大型化邁出了實質性的笫一步。遺憾的是,由于硬質合金頂錘的質量達不到設計的要求,致使壓機無法投入運行。使我們認識到要實現(xiàn)超高壓裝置大型化,硬質合金頂錘大型化是先導、是基礎,是決定超高壓裝置大型化進程與成敗的決定性因素的道理[4]。

近年來我國六面頂壓機的大型化發(fā)展迅猛,其主要原因,就是我國具備了提供金剛石生產所需的大直徑硬質合金頂錘的技術和能力,這條從實踐中悟出來的道理成了筆者主持或參與指導大型壓機發(fā)展可行性論證必須考慮的基本原則。

在世界范圍內,傳統(tǒng)的觀點是兩面頂壓機優(yōu)于六面頂壓機。但是,長期從事兩面頂研發(fā)的周大偉認為[5],這兩種類型的壓機客觀地講是各有各的優(yōu)勢。與兩面頂壓機比,六面頂壓機的優(yōu)勢是:

(1) 省去一個年輪式預應力模具系統(tǒng)。六面頂壓機用四個非加熱頂錘及它們的支承系統(tǒng)替代了兩面頂所用的復雜的模具系統(tǒng),這樣在六面壓機的發(fā)展過程中不再受模具技術的約束。;

(2) 省去一個大型機架,六面頂以其油缸殼體的餃鏈連接方式替代兩面頂整體式大型機架,對于壓機制造而言,不能不說是一種簡化的過程。

(3) 高壓腔體受力更為理想。

近年來,國產的大型六面頂壓機得到了國外廠家的認同與青睞,值得中國金剛石人驕傲和自豪的是,美國US Synthetic公司、Tribocol(特博克)公司、日本住友電工、昭和電工、韓國ILJin公司、ADICO公司、伊朗、印度等都購買了中國產的大型六面頂壓機,主要用于金剛石單晶、PCD、PDC、PCBN復合片生產[6] 這里要特別指出的是世界高品級金剛石霸主之一的元素六公司成百臺的購買中國的大型六面頂壓機,一部份運往南非,另一部分在我國蘇州建廠。你還把具有我國自主知識產權的六面頂壓機金剛石排除在高科技產品之外嗎?這里要特別指出的是,這樣做只會削弱我國六面頂金剛石在國際市場的競爭能力,讓外國用中國的設備超越中國?

4. 高品級金剛石的研制與特性

用六兩面頂能否合成高品級金剛石?這個問題早在上個世紀80年代初我們的實驗結果就給出了明確肯定的答案—可以。因為當時壓機太小,單次產量太低,沒有經濟效益,而沒有投產的價值。

高品級金剛石生產技術是一個精細的系統(tǒng)工程。要實現(xiàn)由生產大國向強國的轉變,使高品級金剛石生產技術水平與經濟效益上獲得雙贏,必須走高壓腔體大型化之路;為了克服金剛石生產過程中,由于體積縮小,導致高壓腔體內壓力下降,而又得不到及時補壓的弊端,必須對現(xiàn)有六面頂高壓腔體結構進行創(chuàng)新;為了達到高品級金剛石生產實現(xiàn)“三高一低”之目的,必須走合成原材料粉末化之路;為了解決好壓力、溫度控制過程的穩(wěn)定性和重復性,盡量減少人為的隨機性,能夠準確地按工藝人員所議設定的工藝方案運行,溫度、壓力控制必須走“智能化”之路。在此筆者想用一個簡要的方式來表達高品級金剛石是怎樣成功的,即鉸鏈式六面頂高壓腔體大型化+高壓模具結構的“兩面頂”化+高壓高溫控制技術的“智能化、精細化”+合成用觸媒與石墨原料粉末化=高品級金剛石。準確地說應該是上述四大技術因素的綜合體現(xiàn)[7]。

這里還要特別提及的是,為什么引入粉末觸媒后金剛石的質量來了個飛躍。因為我們今天所采用的粉末觸媒合成工藝具有兩大特點:一是反應腔中反應的比較接近于均勻連續(xù)的介質體系;二是為金剛石提供了一個“單間”生長條件,可以將每一個觸媒粒子作為一個熱力學體系進行分析,彼此關系可用簡單的物理聯(lián)系來考慮,為金剛石各晶面生長提供了比較一致的條件,使金剛石質量有了重大躍升[8]。從以下數(shù)據(jù)中可以得到佐證。

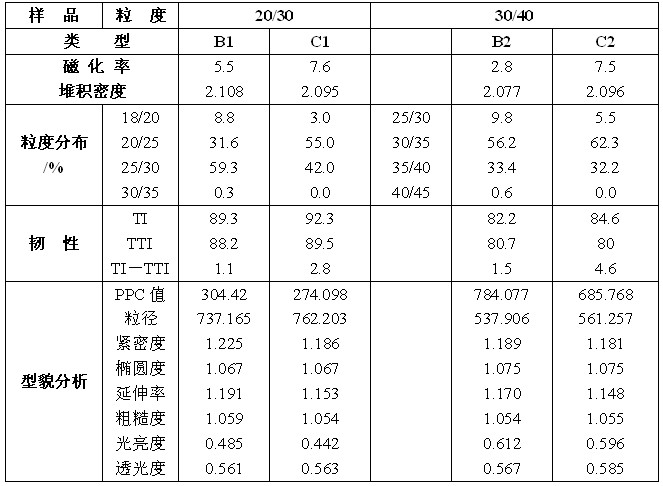

表1、 金剛石單晶測試數(shù)據(jù)(賈攀數(shù)據(jù))[9]

注: B1和B2分別代表兩面頂壓機生產的20/30和30/40目金剛石;C1和C2分別代表六面頂壓機生產的20/30和30/40目金剛石。

由表1可得出:

(1)B系列金剛石略優(yōu)于C系列金剛石。這種差別可通過改變選型工藝或標準進行補償。

(2)像C1和C2的高品級金剛石,2007年之前用六面頂壓機還生產不出,因為工藝和核心技術還未進步到較高水準。由此可知,高質量金剛石不依賴于用哪類壓機(兩面頂或六面頂),而依賴于核心技術和工藝。

(3)金剛石樣品的價格是:B1$0.95/ct;B2$0.50/ct;C1$0.58/ct;C2$0.32/ct。C系列金剛石價格比B系列低近40%,若考慮性價比,C系列也許是更好的選擇。六面頂壓機生產金剛石的質量可以說量已達兩面頂所產金剛石的最高水平(MBS970)。

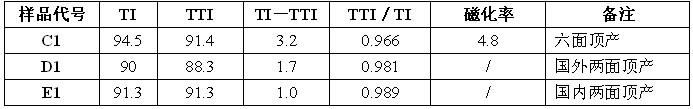

表2、40/45金剛石樣品的主要特性

由表2可見,C1的TTI值已經不次于D1和E1了。但TI—TTI和TTI/TI兩項數(shù)據(jù)稍有差異。

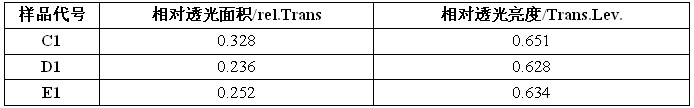

表3、金剛石的相對透光面積和透光亮度(周大偉數(shù)據(jù),2005)[5]

從表3中的數(shù)據(jù)可以看出就透度而言,六面頂金剛石已經足以與兩面頂產的金剛石相媲美了。

周大偉等[10]根據(jù)測試的結果認為,單從沖擊韌性值講,六面頂生產的高品質鋸片級金剛石與兩面頂產鋸片級金剛石已經沒有明顯的差異。目前兩者的差異主要表現(xiàn)在TI與TTI的差值上,只有縮小TI與TTI的差異,才能提高產品的熱穩(wěn)定性和抗疲勞性能。

劉一波等[11]的研究結果表明,國外金剛石的純凈度都高于國產的金剛石。國產金剛石的橢圓度值在1.0874~1.0875之間,小于國外的金剛石。而圓度與橢圓度有相對應的關系,所以就橢圓度與圓度這兩個指標而言,國產金剛石的晶形優(yōu)于國外品牌金剛石。

5. 結論

5.1 六面頂壓機在中國的成功發(fā)展是有內在的技術優(yōu)勢。實踐證明,我們選擇以六面頂壓機大型化來做大做強超硬磨料的道路是完全正確的。正如大家所說,沒有六面頂壓機就沒有中國金剛石行業(yè)的今天。

5.2 兩面頂壓機在中國的現(xiàn)實是,引進的無一例外的處于癱瘓,國產的在規(guī)模化生產上也未能形成氣候。除生產技術掌握在人家手里外,其中模具是兩面頂發(fā)展的關鍵性制約因素。

5.3 需要特別指出的,兩面頂模具的核心是硬質合金壓缸,單個重量大,25MN的用30~50kg/個,60MN的用120~150kg/個,100MN的用300kg/個,這是大型化必須要闖過特大技術難關。這樣的技術難關我國現(xiàn)階段的硬質合金生產企業(yè)的制造技術能力是不可能解決的。所以,大型的兩面頂壓機引進的失敗,應該是意料之中的,教訓是深刻的[13]。

5.4 用六面頂壓機不僅能生產出足以與國外同類相媲美的高品級金剛石,而且還能培育出寶石級的鉆石。

5.5 六面頂壓機是中國金剛石工業(yè)生產的主流,近年來,受到包括元素六在內的世界頂級公司的青睞,而成為“香餑餑”。

5.6 用六面頂壓機生產的高品級金剛石在質量上與兩面高品級金剛石相近,由于生產成本上的優(yōu)勢,而具有極強的競爭力并將動搖世界金剛石霸主的壟斷地位。

參考文獻:

1. 王光祖,中國超硬材料發(fā)展30年—紀念我國人造金剛石誕生30周年[C].中國超硬材料發(fā)展戰(zhàn)略研討會論文集,1993,11:5~20

2. 王光祖,黃國梁,超硬材料發(fā)展與硬質合金頂砧、壓缸的大型化[J].金剛石與磨料磨具工程,1996,4:39~42

3. 宋健民,鉆石爭霸戰(zhàn),第二集,p.59

4. 王光祖,秦宇,餃鏈式六面頂壓機大型化的演變過程回顧[J].中國研磨2007,11:86~89

5. 周大偉,發(fā)展六面頂壓機的優(yōu)勢[C].中國超硬材料新技術研討會論文集,2004,12:24~27

6. 郭滇生,徐祖全等,我國超硬材料六面頂液壓機在國內外的應用現(xiàn)狀及優(yōu)勢[C].中國超硬材料發(fā)展論壇論文集,2008,6:58~62

7. 王光祖,高品級金剛石生產的四大技術支撐[J].磨料磨具通訊,2008,5:1~4

8. 陳啟武,李飛躍等,20世紀的超硬材料[C].超硬材料論文集,2003,4:1~8

9. 賈攀 盧燦華等,兩面頂及六面頂壓機所產金剛石性能的對比研究[C].第五屆鄭州國際超硬材料及制品研討會論文集,2008,9:22~26。

10. 周大偉,王志欣等,兩面頂和六面頂鋸片級人造金剛石性能對比[C].中國超硬材料技術發(fā)展論壇論文集,2005,10:32~36

11. 劉一波,姚炯彬等,國產與國外高品級金剛石性能對比實驗[C].中國超硬材料技術發(fā)展論壇論文集。2005,10:47~52

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號