摘要:研究數控設備加工參數對電鍍金剛石刀具切割石材時相對磨損率的影響,確定合理的加工參數,提高加工效率。采用正交實驗方法設計金剛石銑刀磨損實驗,在數控石材機床上銑削玄武巖,金剛石銑刀采用電鍍法制造,銑刀磨損量采用高精密度電子天平測量。金剛石銑刀磨損表面采用LeicaMZ95體式顯微鏡分析。影響相對磨損率的主要加工參數刀具主軸轉速、其次是進給速度和切割深度、最后是金剛石粒度。刀具底面的磨損比側面嚴重,底面金剛石主要以脫落為主,側面金剛石磨損以沖擊破碎為主。

目前石材已經廣泛進入到建筑裝飾領域和工業領域中,同時異型石材的加工提升了石材應用價值和商業價值。石材加工技術已經向著數控化和智能化方向發展,石材加工設備剛度和精度都有了很大的提高。尤其是石材加工中心的應用將給石材加工帶來新的前景,同時提升了石材加工技術水平。加工中心的應用有利于石材產品的質量提高和石材加工自動化程度的提高。加工中心配備很多金剛石刀具,研究這些金剛石刀具的磨損和效率對提高加工中心的效率和降低加工成本是一項關鍵技術。金剛石刀具的耐磨性受到諸多因素的影響,包括金剛石刀具的制造工藝、石材的種類和加工參數等。金剛石刀具制造工藝不同,其耐磨性評價指標不同。金剛石刀具的耐磨性是一個很重要的指標,一方面要保證金剛石刀具廓形,另一方面要保證切割效率,對加工中心金剛石刀具還要保證加工精度。影響金剛石刀具耐磨性的加工因素主要有石材的物理力學性能、刀具主軸轉速、進給速度、切割深度、冷卻條件等。金剛石刀具的耐磨性只是單方面衡量刀具的磨損量,而不能全面衡量加工效率和加工成本。因此,把金剛石刀具的磨損量與加工效率綜合進行考慮,采用相對磨損率指標即切割率與刀具磨損量的之比,即反映出刀具的單位消耗和切割效率之間關系,又可以反映出加工成本。本次實驗基于正交設計的實驗方法,通過使用電鍍法制備金剛石刀具,并在數控雕刻機上對石材進行加工,評定不同加工參數對相對磨損率的影響,同時研究刀具磨損形式和機理。

1 實驗

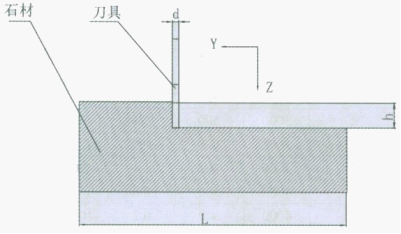

圓柱金剛石刀頭采用電鍍方法,金剛石為MBD型,粒度為分別選擇80#、100#、120#。電鍍時電流密度為l.5A/din²,電鍍時間為l0-11h,電鍍液配方如表NiS04•7H2O:275(g/L);COSO4•7H2O:lO(9/L);NiCl•6H2O:45(g/L),H3BO3:37(g/L)。刀具基體為高速鋼,直徑6ram,切割部分高度為30ram,金剛石鍍層厚度為0.4mm。電鍍金剛石磨損實驗在采用LK6090三坐標數控石材加工機床,該設備實現X軸、Y軸和軸Z三個方向的自動進給,加工原理如圖l所示。刀具采用軸向進給運動,徑向切割運動。主軸轉速為3000~5000rpm,進給速度為400-600mm/min,切割深度0.2~0.6ram,主軸冷卻方式采用水冷。金剛石銑刀加工時采用水冷卻,其磨損量用精度為0.1 mg的FA2104N精密電子天平稱重。金剛石銑刀表面磨損形貌采用Leica MZ95型體式顯微鏡觀測。金剛石磨損可以用其絕對磨損量表示,即單位時間內金剛石刀具的磨損重量。式中q為金剛石刀具磨損重量(g),t為時間(s)。石材切割效率W可以通過圖1幾何關系表示即:

圖1 石材加一加工原理圖 W =Lhd/t (1)

式中:L——工件長度(cm),h——每次進給深度(cm),d——銑刀直徑(cm),t——加工時間(s)。公式中v=L/t,V——進給速度。由此切割效率可以寫成: W=vhd (2) 從公式(2)中可以明顯看到切割效率與進給速度、切割深度和刀具直徑成正比。為了更好衡量刀具磨損量與加工效率關系,可以建立相對磨損率Q,即石材切割效率與刀具磨損率之比。公式(3)中單位為cm3/g,即單位金剛石刀具磨損重量上所切割石材體積。W越大,金剛石磨耗越小,加工效率越高,成本越低。 Q=W/w=Lhd/q (3)

2 實驗方案設計

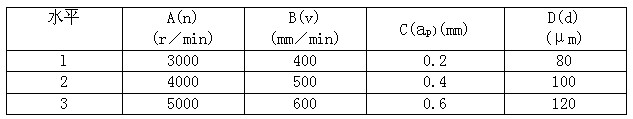

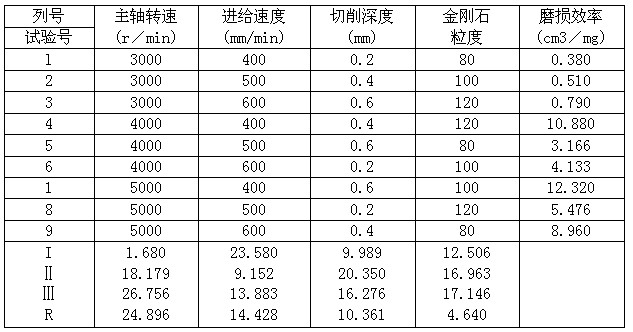

本實驗主要考慮加工參數對金剛石銑刀磨損量的影響,將金剛石銑刀的磨損量作為考核指標。實驗在水冷卻條件下進行,而沒有考慮石材性能和冷卻條件。加工參數主要有主軸轉速n、進給速度秒、切割深度ap和金剛石粒度d,將這三個影響參數分別定為因素A、B、C,D,各因素選三個水平進行相對磨損率實驗,選擇L9(3)4正交表,各實驗因素和水平如表1所示。表2是所得實驗結果。

表1 實驗因數和水平

表2 實驗結果

3 實驗結果分析

從表2的級差R可以看到RA>RB>RC>RD,由此說明主軸轉速n對相對磨損率影響量最大,其次是進給速度v和切割深度ap,金剛石粒度d影響最小。相對磨損率是衡量加工效率一個比較好的評價標準,它可以綜合反映石材的切割量和金剛石的磨耗量。主軸回轉速度高,單位時間內切割石材多,而金剛石刀具消耗小。為提高加工效率,可以選擇較高的主軸轉速。

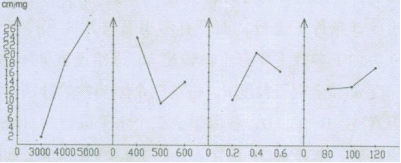

從圖2中可以看到相對磨損率Q隨主軸回轉速度增加而加大,隨金剛石粒度增加而加大,與進給速度和切割深度關系為非線性關系。以相對磨損率為優化目標,直接從表2中實驗結果應選擇主軸轉速為5000rpm,進給速度400mm/min,切割深度0.6mm,金剛石粒度100目。但是從理論曲線圖分析應選擇最佳參數是主軸回轉速度5000rpm,進給速度400mm/min,切割深度0.4mm,金剛石粒度l20目。理論分析和直接實驗結果有一定差距,直接實驗結果不是最佳結果。從實驗分析來看,相對磨損率主要與切割效率成正比,與刀具磨損量成反比。而刀具的磨損量與進給速度和切割深度成正比,與主軸回轉速度成反比。相對磨損率越大,說明加工效率越高,刀具磨損量越小,加工成本越低。

圖2 相對磨損率與加工參數關系曲線

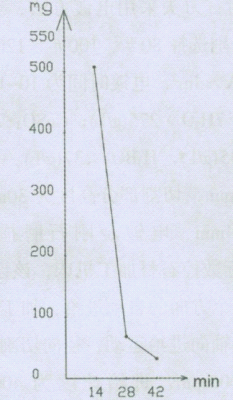

金剛石刀具的磨損除受加工參數影響外,還與刀具本身的制造工藝有關。金剛石刀具中金剛石要與基體合金有很好的把持力,同時其耐磨性與石材硬度相匹配。在金剛石刀具初始加工階段,電鍍金剛石刀具表面粗糙度很大,金剛石沒有完全參與切割,造成金剛石刀具磨損量比較大,如圖3所示,隨切割時間增加,參與切割的金剛石數量增多,單位面積上金剛石壓力減少,刀具磨損量下降,耐磨性增加。從圖3中可以明顯看到,初期金剛石刀具磨損比較嚴重,隨切割時間增加,磨損量呈下降趨勢。

圖3 金剛石刀具磨損量與磨損時間關系

金剛石刀具磨損形式主要有金剛石破碎、金剛石磨鈍、金剛石脫落和基體磨損。從圖4中可以看到金剛石刀具底面磨損狀況。當金剛石粒度為80和100目時,金剛石刀具底面出現明顯的犁溝,從金剛石破損的形式來看,主要有金剛石微小的破損和磨鈍。金剛石基體的磨損犁溝與刀具切割速度方向一致。靠近刀具回轉中心出現大的凹坑,主要由金剛石脫落造成。從圖3中可以看到金剛石鑲嵌在基體中,鑲嵌的深度各不相同。金剛石與基體的把持力與鑲嵌的深度有關。從力學觀點出發,鑲嵌的深度越大,即露出的金剛石高度越小,金剛石受到的彎矩越小。從加工效率觀點出發則相反,露出高度越小,切割效率越低。從金剛石磨損形式來看金剛石磨鈍的數量相對較少,金剛石脫落得較多,主要是金剛石與基體的結合能力較弱,有些金剛石還沒有完成切割作用就被磨掉。另外從圖4中看到金剛石粒度為120目時,刀具底面沒有出現明顯的犁溝,金剛石有部分破損。

圖5為刀具側面磨損表面。從圖5中可以看到金剛石粒度為80和100目時,側面磨損比金剛石粒度為l20目磨損嚴重。從圖l的加工示意圖中可以看到,金剛石銑刀加工石材時,側面處于間斷切割狀態,而刀具的底部始終與石材相接觸,金剛石刀具受到很大壓力,同時冷卻液冷卻效果相對側面較差,由此導致底部磨損比側面磨損嚴重。此外,金剛石刀具底部的金剛石脫落后金剛石形成自由磨料,在外力作用下與石材和刀具形成三磨體磨損。導致刀具底面基體形成犁溝金剛石脫落。側面受到沖擊的次數比較多金剛石容易破碎。

圖4金剛石刀具底面磨損狀況 圖5金剛石刀具側面磨損狀況

a一80目b一100目c一1 20目 a一80目b一100目c一120目

4 結論

影響相對磨損率的主要加工參數是刀具主軸轉速n,其次是進給速度v和切割深度ap,金剛石粒度d影響最小。相對磨損率隨主軸回轉速度增加而加大,隨金剛石粒度增加而加大,與進給速度和切割深度關系為非線性關系。刀具磨損量隨切割時間增加而減少。刀具底面磨損比側面磨損嚴重,金剛石刀具磨損的主要形式有金剛石磨鈍、金剛石破碎、金剛石脫落和基體產生磨粒磨損。以相對磨損率最大為目標函數最佳參數應選擇主軸回轉速度5000rpm,進給速度400ram/rain,切割深度0.4mm,金剛石粒度120目。

參考文獻

[1]Xie.J,TamakiJ.Parameterization of micr0—hardness distri—bution in granite related to abrasive machining performance Journal of Materials Processing Technology,2007,5(186);253-258.

[2]Tounshoff H K,Hillmann—Apmann H,Asche J.Diamond tools in stone and civil engineering industry:cutting princi—ples,wear and applications .Diamond and Related Materi—als,2002,3(11):736—741.

[3]高偉,劉鎮昌,王霖等.石材鋸切機理與金剛石刀具磨損機理的研究現狀.刀具技術,2002,6(36):11—1 4.

[4]周燦豐,陳慶壽,李祖光.石材性質對鋸切力的影響Ul.金剛石與磨料磨具工程,2000.5(119):21—23.

[5]孟劍鋒,李劍峰,孟磊.金剛石刀具加工硬脆材料時的磨損及其影響因素的研究現狀刀具技術,2004,3(38):6—8.

[6]6 Grabco D,Palistrant N,Shikimaka 0,et al.Hardness and Brittleness of Rocks Studied by Microindentation Method in Combination with the registration of Acoustic Emission Si9—nals[C].8th ECNDT,Barcelona,2002,7.

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號