摘要 摘要利用高頻感應釬焊技術制備單層金剛石靜強度實驗樣塊和磨削砂輪,比較了單顆金剛石磨粒在磨削過程中所承受的平均法向和切向載荷分別與其釬焊后的靜壓強度和靜剪切強度大小,結合對磨削過程中...

摘 要 利用高頻感應釬焊技術制備單層金剛石靜強度實驗樣塊和磨削砂輪,比較了單顆金剛石磨粒在磨削過程中所承受的平均法向和切向載荷分別與其釬焊后的靜壓強度和靜剪切強度大小,結合對磨削過程中磨粒的磨損形態的觀察,揭示釬焊金剛石砂輪在磨削過程中金剛石磨粒的磨損機理. 實驗結果表明:一般磨削過程中金剛石磨粒所承受的載荷遠小于其靜強度;釬焊后磨粒的靜強度主要受釬焊時的真空度和釬焊加熱時間的影響,真空度越高,靜強度越大,釬焊時間越長,靜壓強度損失越大,而靜剪切強度卻存在一個最佳的釬焊時間;利用高頻感應加熱方式制備金剛石工具的磨粒焊接強度,完全能滿足一般磨削加工要求,在磨削過程中磨粒以微破碎為主,很少有脫落和整顆折斷現象.

關鍵詞 磨削砂輪 釬焊 磨粒磨損 釬焊強度 磨削力

Welding strength of brazing diamond grits

ABSTRACT Monolayer diamond grinding wheels and static strength samples were prepared by the HF induction brazing technology under different conditions. The normal abrasion behavior of diamond grits was found out through the comparison between the single grit’s tangential and normal component force during grinding and the static compressive strength and static shearing strength of diamond grains after being brazed. As the same time , the abrasion state of diamond grits during grinding was observed. The results show that the load applied to diamond grains during grinding process is much smaller than their static strength after being brazed. The static strength of diamond grits after being brazed is influenced by vacuum degree and heating time during brazing process. The static strength is strong under the conditions of high vacuum degree and the static compressive strength loses much under the conditions of long brazing time. Otherwise , the static shearing strength is associated to an optimal brazing time. Diamond tools fabricated by the HF induction brazing technology meet the needs of normal grinding fields. Most of the grits are micro2broken during grinding and only a few of them are pulled2out or broken-off .

KEY WORDS grinding wheel ; brazing ; grain abrasion ; brazing strength ; grinding force

金剛石具有極高的硬度和良好的耐磨性,廣泛用于硬質合金、工程陶瓷、光學玻璃、半導體材料、花崗巖等硬脆材料的加工領域[1 ] . 除了自由磨料加工以外,傳統的金剛石工具要求金剛石顆粒必須固結在基體(胎體) 上才能實現加工. 固結金剛石磨粒的方法有很多,如電鍍和燒結. 釬焊金剛石技術是近30 年發展起來的一種新的固結方法,釬焊單層金剛石工具,由于其結合界面上存在牢固的冶金化學結合[2- 3 ] ,因而克服了傳統砂輪在磨削過程中磨粒脫落甚至砂輪整體失效的弊端. 目前應用到釬焊單層金剛石工具制造的加熱方法有爐中釬焊[4 ] 、鹽浴釬焊、激光釬焊和高頻感應釬焊. 無論采用何種加熱方式,保證基體與金剛石磨粒之間的牢固結合是釬焊法制備金剛石工具的關鍵要素,因此如何評價釬焊金剛石工具中結合劑對金剛石的把持力顯得尤為重要. 文獻[ 5 ]采用金剛石單晶顆粒平面單層緊密排布的方式,將金剛石顆粒通過釬料與基體釬焊,制備拉伸試樣,通過拉伸實驗測得釬焊單層金剛石顆粒與基體的結合強度. 該方法雖然可以近似檢驗金剛石磨粒的釬焊強度,但是只能反映磨粒的靜態強度,并不能用該強度的大小來解釋磨粒在加工過程中具體破碎方式. 研究表明,加工過程中金剛石的破碎機制與加工區內載荷的大小密切相關[6 ] . 一般認為,釬焊金剛石砂輪磨粒的磨損過程為完整—磨平(少量) —破碎,磨粒很少發生脫落現象[7- 9 ] ,磨粒利用率高.

因此,本研究利用高頻感應加熱方式制備單層金剛石砂輪和靜強度實驗樣塊,通過觀察砂輪磨粒在磨削過程中的磨損狀態,以及單顆磨粒的受力情況,并測定釬焊后樣塊磨粒的靜剪切強度和靜壓強度,旨在將磨粒的的靜強度和磨粒在一般磨削條件下所承受的平均載荷聯系起來,揭示釬焊金剛石砂輪在磨削過程中金剛石磨粒的磨損機理.

1 實驗裝置及實驗方法

1.1 磨削實驗

磨削實驗裝置在萬能工具磨床MQ6025A 上進行,采用干磨削,見圖1 所示.

磨削用砂輪基體為45 號鋼. 釬焊加熱設備為SP- 40AB 型高頻焊機,釬料為鎳基合金粉末,金剛石磨粒為普通級,粒度30/ 35 ,釬焊時間為15 s ,金剛石顆粒間隔為2 mm. 工件選擇較易切削的山西黑,石材性能見表1 所示. 實驗中測量工件承受水平方向磨削力Fx 和法向力Fy ;信號采樣用PCI - MIO-16E- 1 型采集卡,采樣數據傳輸并存儲到電腦中,磨削實驗中采集卡的采樣頻率設為3 kHz ,采樣時間10 s ,數據采集后傳輸并存儲到PC 機,經過Labview軟件對原始信號進行濾波,濾波頻率為10 Hz. 采用體視數字顯微系統觀察磨削過程中金剛石顆粒的磨損形貌. 具體磨削參數見表2.

由于在制備砂輪過程中對金剛石進行了嚴格地選型,故可近似認為砂輪表面金剛石磨粒出露高度一致,單顆磨粒實際承受的平均切向負荷f t 和法向負荷f n 為[10 ] :

式中, C 為金剛石砂輪表面有效磨粒數(本實驗中取0125) , lc 為接觸弧長, b 為砂輪寬度, Fn 為砂輪磨削過程中的法向力, Ft 為砂輪磨削過程中的切向磨削力. 在切深較小的平面磨削條件下, Fn 與Fy ,以及Ft 與Fx 在數值上基本相等[10 ] ;因此,在計算砂輪單顆磨粒承受的平均切向載荷f t 和法向負荷f n 時,式(1) 和(2) 中的Ft 用實驗測得的Fx , Fn 用實驗測得的Fy 代入計算.

1.2 磨粒靜強度測試實驗

樣塊的制備采用與砂輪同樣的釬焊工藝,具體釬焊參數見表3. 樣塊釬焊后測定金剛石磨粒的靜壓強度和靜剪切強度. 靜壓強度設備為MODELGM(MADE IN GE) . 靜剪切強度實驗裝置示意圖如圖2 所示. 圖中的虛線為剪切塊的初始位置,實線是剪切塊的剪切位置. 為了盡量使金剛石磨粒剪切時受力狀態同磨削時的切向受力狀態保持一致,實驗中保證每次剪切時二者的差值均為200μm. 剪切塊材料為45號鋼. 實驗時,固定剪切樣塊不動,先讓剪切塊同磨粒輕接觸,然后通過在機床工作臺上勻速施加推力,直到磨粒發生破壞,從力的變化曲線上讀出最大剪切力. 考慮到金剛石磨粒的各向異性[11 ]和感應釬焊局部受熱不均勻的影響,實驗中每個試樣上釬焊時沿基體圓周上均布40 顆金剛石磨粒,靜強度數值為40 顆磨粒的平均值.

2 實驗結果及分析

2.1 磨削實驗結果

2.1.1 磨粒的磨損狀態

圖3 為磨削過程中磨粒的磨損狀態隨石材切除量的變化趨勢. 從圖中可以看出,除了剛開始磨削階段,由于釬焊工藝和金剛石磨粒本身的因素,有少數磨粒脫落外,在整個磨削過程中,金剛石主要以破碎為主,很少有脫落現象發生.

2.1.2 單顆磨粒平均載荷

圖4 為釬焊砂輪在磨削過程中金剛石磨粒承受的平均載荷隨切深ap 的變化曲線. 從圖中可以看出,在砂輪三種轉速條件下,無論是單顆磨粒的平均法向載荷還是平均切向載荷,都隨切深的增加而增大,隨砂輪轉速的提高而減小. 磨削過程中單顆磨粒承受的載荷非常小,法向最大平均載荷為3 N ,切向最大平均載荷為1.12 N.

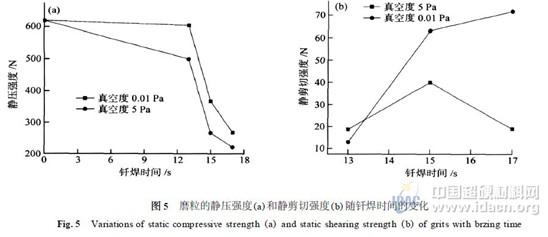

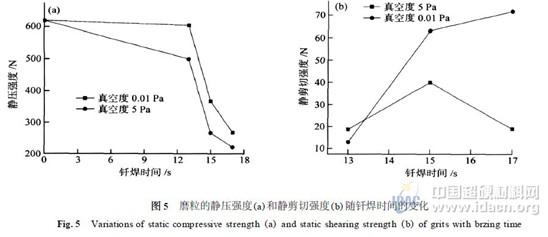

2.2 磨粒靜強度結果

圖5 為釬焊后金剛石磨粒的靜強度測定結果.從圖5 (a) 中可以看出,磨粒的靜壓強度隨釬焊時間的增長而急劇變小,在低真空度環境下,強度下降得更加厲害. 圖5 (b) 為釬焊后磨粒的靜剪切強度同真空度及釬焊時間的關系圖. 僅從力的大小來看,不同的真空度,相同的釬焊時間,試樣的剪切破壞力不相同. 在釬料未熔化的情況下,如加熱時間為13 s時,兩種真空條件下試樣的剪切破壞力相差不大,而當釬焊時間增加到15 s 時,高真空度環境下釬焊試樣的剪切破壞力近似是低真空環境下的1.5 倍,隨著釬焊時間的延長,兩者的差值進一步加大.

結合Hirox KH- 1000 體視數字顯微系統對樣塊的釬料層的觀察,在真空度為5 Pa 的條件下,釬焊時間分別為13 , 15 和17 s 時的釬料層形貌如圖6所示. 圖6 (a) 為釬焊時間13 s 時的釬料層形貌,此時釬料已經有部分熔化,釬料層比較均勻地鋪展在基體表面上,熔化的釬料晶體比較細密均勻,未觀察到磨粒和釬料界面有新的物質生成,其靜剪切強度只有18.8 N(如圖5 (b) 所示) . 圖6 (b) 為釬焊時間15 s 時的釬料層形貌圖,此時合金粉末釬料熔化充分,且有一定的流動性,在體視數字顯微系統1 000倍顯示下,可以同時觀察到有片狀和棱柱狀物質的存在,可能是Cr7C3 和Cr3C2[12- 13 ] ,磨粒的靜剪切強度達到40 N(如圖5 (b) 所示) . 圖6 (c) 為釬焊時間17 s 時釬料層的形貌圖,此時合金粉末釬料充分熔化,熔化的釬料流動性好,在釬焊加熱過程中,通過人眼可以觀察到有少量熔化的釬料沿基體四周流失,使得釬焊后工具的釬料層變薄,磨粒和釬料的結合面積減少,磨粒的靜剪切強度下降到18.9 N (如圖5 (b) 所示) . 利用數字顯微系統觀察,在1 000 倍顯示下,發現釬焊后的釬料層晶粒被拉長,在金剛石磨粒和基體結合處有大量的片狀物質生成,可能是Cr7C3 .

2.3 結果分析

文獻[ 14 ]指出,金剛石磨粒的靜載與動載之間有較好的相關性. 從圖5 和圖6 可以看出,即使是在釬焊時間不充分或者釬焊時間過長的情況下,金剛石磨粒的靜壓強度最小為220.5 N ,最小靜剪切強度為18.8N ;而從圖4 中可以看出,在一般磨削過程中,金剛石磨粒的最大平均法向載荷為3.2 N ,最大平均切向載荷為1.12 N ,分別近似是其最小靜壓強度和靜剪切強度的1/ 69 和1/ 17 ;并且從圖3 金剛石的磨損狀態可知,磨粒大部分發生微破碎,很少有折斷和脫落現象發生.

3 結論

(1) 一般磨削條件下,釬焊金剛石磨粒以微破碎為主,未出現脫落和整顆折斷現象.

(2) 利用一般的釬焊技術制備單層金剛石工具,釬焊后金剛石磨粒的靜壓強度隨釬焊時間的延長而下降,在低真空度條件下下降更加劇烈.

(3) 經過高溫釬焊后,金剛石磨粒的動強度和靜強度之間仍保持一定的聯系,利用釬焊技術制備的磨削工具完全能滿足一般磨削要求.

參 考 文 獻

[ 1 ] Chattopadhyay A K,Hintermann H E. Induction brazing of diamond with Ni2Cr hardfacing alloy under argon atmosphere. Surf Coat Technol ,1991 ,45 :293

[ 2 ] Huang S F , Tsai H L , Lin S T. Effects of brazing route and brazing alloy on the interfacial structure between diamond and bonding matrix. Mater Chem Phys , 2004 , 84 (2/ 3) : 251

[ 3 ] Khalid F A , Klotz U E , Elsener H R , et al. On the interfacial nanostructure of brazed diamond grits. Scripta Mater , 2007 , 50 (8) : 1139

[ 4 ] Trenker A , Seidemann H. High-vacuum brazing of diamond tools. Ind Diamond Rev , 2002 , (1) : 49

[ 5 ] Yang J J , Meng W R , He L. Evaluation of the interfacial characteristics between diamond and filling alloy using tensile test method. Diamond Abrasives Eng , 2004 (1) : 49(楊吉軍,孟衛如,賀林. 拉伸法評價釬料/ 金剛石單晶顆粒的界面結合特性. 金剛石與磨料磨具工程,2004 (1) :49)

[ 6 ] Ma B J , Xu HJ , Fu Y C. Study on the grain damage characteristics of diamond quills in face grinding. China Mech Eng , 2004 ,15 (12) : 1085(馬伯江,徐鴻鈞,傅玉燦.

金剛石磨盤磨削的磨粒損傷特性研究. 中國機械工程,2004 ,15 (12) :1085)

[ 7 ] Huang H , Zhang G Q , Xu X P. Study on the wear of brazed diamond grits. J Fuz hou Univ Nat Sci , 2005 , 33 (3) : 313(黃輝,張國青,徐西鵬. 釬焊金剛石磨粒磨損性能研究. 福州大學學報:自然科學版,2005 ,33 (3) :313)

[ 8 ] Huang H , Zhan YJ , Xu X P. Characteristics of brazed diamond wear in grinding of granite. Tribology , 2007 , 27 (3) : 279(黃輝,詹友基,徐西鵬. 磨削花崗巖過程中釬焊金剛石磨損特征分析. 摩擦學學報,2007 ,27 (3) :279)

[ 9 ] Huang H , Zhang G Q , Zhan YJ , et al. Force in surface grinding of granites with a brazed diamond wheel. Key Eng Mater , 2006 ,315/ 316 : 185

[ 10 ] Xu X P , Li Y, Malkin S. Forces and energy in circular sawing and grinding of granite. J Manuf Sci Eng , 2001 ,123 : 13

[ 11 ] Guo Z M , Song Y Q , Chen H X , et al. S uper Hard Material& Tool . Beijing : Metallurgical Industry Press , 1966 : 10(郭志猛,宋月清,陳宏霞,等.

超硬材料與工具. 冶金工業出版社,1996 :10)

[ 12 ] Xiao B ,Xu H J . Form and distribution characterization of reaction products at the brazing interface between Ni2Cr alloy and diamond. Key Eng Mater , 2004 , 258/ 259 : 151

[ 13 ] Wu Z B , Xu H J , Yao ZJ , et al. A research on the framework of organization of brazed mono2layer diamond grinding wheel with Ni-Cr alloy. J A ppl Sci , 2002 , 20 (1) : 10(武志斌,徐鴻鈞,姚正軍,等. Ni - Cr 合金釬焊單層金剛石砂輪界面結構的研究. 應用科學學報,2002 ,20 (1) :10)

[ 14 ] Zhang J Z. Analysis on determination method of diamond strength. Super Hard Mater Gem , 2002 , 14 (46) : 5(章兼植. 對金剛石強度測定方法的分析. 超硬材料與寶石,2002 ,14 (46) : 5)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號