申請人:盛利維爾(中國)新材料技術有限公司

發明人:張年春 徐斌 盛榮生

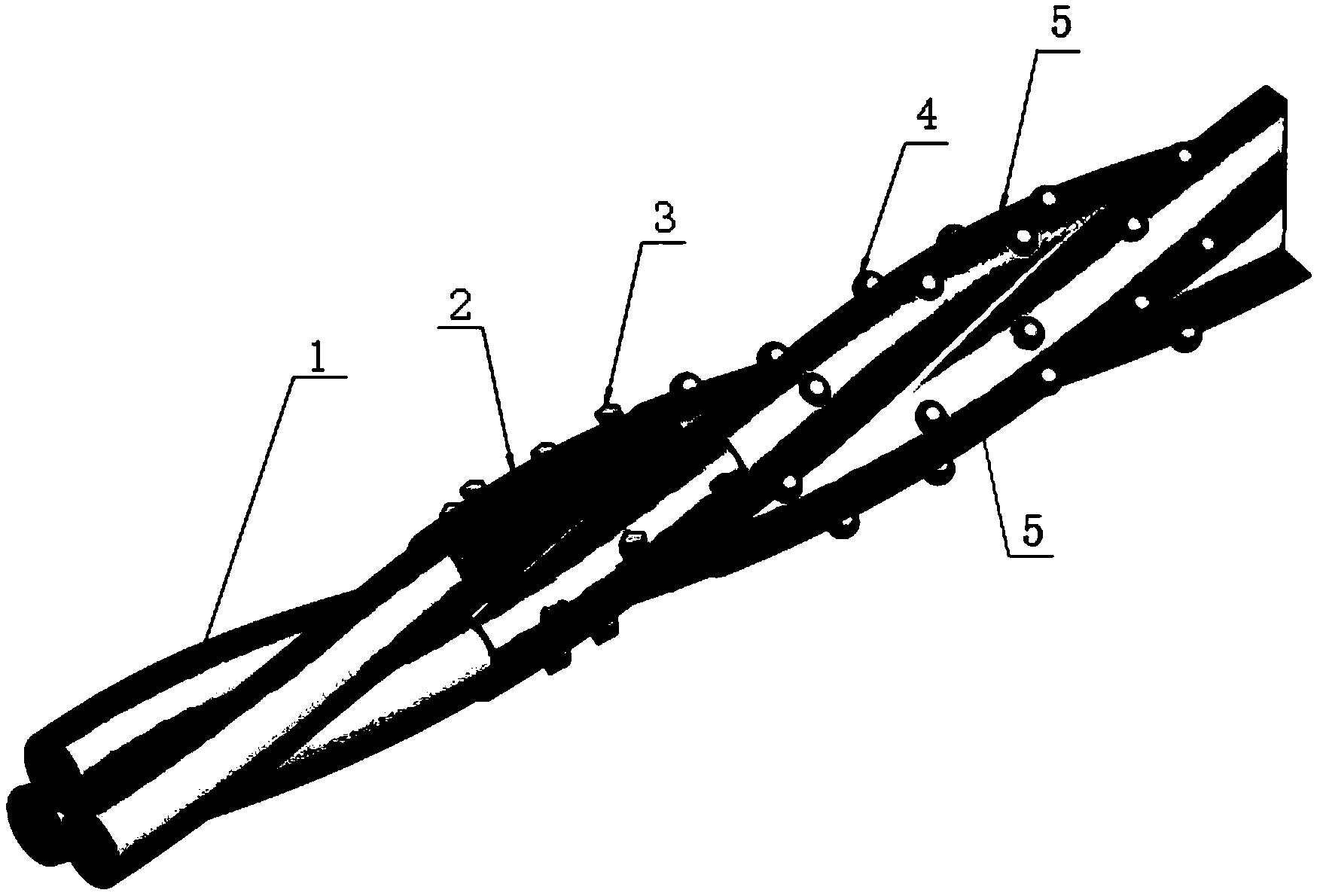

摘要:本發明涉及金剛繩技術領域,特別是一種樹脂固結磨料金剛繩,包括由多股鋼絲絞合制成的芯繩,所述芯繩外側鍍有黃銅底鍍層,所述黃銅底鍍層外側固化有固結樹脂層,所述固結樹脂層中分布有金剛石微粉顆粒。本發明還包括一種樹脂固結磨料金剛繩生產工藝,包括以下步驟,芯繩制作;表面預處理;芯繩底鍍層鍍覆;樹脂漿料涂覆和樹脂金剛繩固化。采用上述工藝制成的樹脂金剛繩,與電鍍金剛繩相比,樹脂結合金剛繩的生產過程中可不接觸水相電解質溶液,避免繩芯部空間積液腐蝕。相對于電鍍繩的金屬結合層,樹脂層剛度低,所加工工件切割面損傷層厚度低于電鍍線,切片應力小。樹脂涂覆與固化可分兩階段完成,因而可實現高速生產,從而大幅降低生產成本。

2.按照權利要求1所述的一種樹脂固結磨料金剛繩,其特征在于:金剛石微粉顆粒的粒徑為5-50μm。

3.按照權利要求1所述的一種樹脂固結磨料金剛繩,其特征在于:所述芯繩由3股直徑0.08mm-0.50mm的高強鋼絲絞合制成。

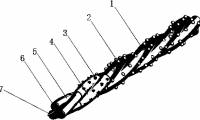

4.一種樹脂固結磨料金剛繩生產工藝,其特征在于,包括以下步驟, 芯繩制作:由多股高強鋼絲絞合制成芯繩; 表面預處理:將所制芯繩經放線輪放線,依次經過堿性脫脂劑溶液、水洗水、酸性溶液以及水洗水,然后進行烘干處理,得到表面清潔的芯繩; 芯繩底鍍層鍍覆:在芯繩外表面鍍覆黃銅底鍍層; 樹脂漿料涂覆:將加有金剛石微粉顆粒的樹脂漿料均勻的涂覆黃銅底鍍層 表面上,得到樹脂金剛線; 樹脂金剛繩固化:將上述所得的樹脂金剛線經過加熱固化得到成品樹脂金剛線。

5.按照權利要求4所述的一種樹脂固結磨料金剛繩生產工藝,其特征在于:所述步驟表面預處理中依次經過60±5℃堿性脫脂劑溶液、水洗水、40±5℃的10%硫酸溶液以及水洗水,于100±5℃進行烘干處理,得到表面清潔的芯繩。

6.按照權利要求4所述的一種樹脂固結磨料金剛繩生產工藝,其特征在于:所述步驟樹脂漿料涂覆中將加有粒徑5-50μm金剛石粉的樹脂漿料放置在模具內,將芯繩安裝在送線軸上,芯繩穿過模具,以0.5m/s-1.5m/s的速度連續走線。

7.按照權利要求4所述的一種樹脂固結磨料金剛繩生產工藝,其特征在于,所述步驟樹脂金剛繩固化具體還包括以下步驟, 樹脂金剛線初始固化:將上述所得的樹脂金剛線經固化爐在550℃-750℃下 迅速初步固化20s,得到半固化的樹脂金剛線; 樹脂金剛線熟化:將上述所得半固化樹脂金剛線放置在150-400℃恒溫干燥箱中烘干固化,最終得到成品樹脂金剛線。

8.按照權利要求7中所述的一種樹脂固結磨料金剛繩生產工藝,其特征在于:所述步驟樹脂金剛線熟化中所述恒溫干燥箱升溫方式為每小時升溫20±5℃,連續升溫10小時,保溫時間為3±0.5小時,再自然降溫至室溫即得成品樹脂金剛繩。

9.按照權利要求4所述的一種樹脂固結磨料金剛繩生產工藝,其特征在于:所述步驟表面預處理中采用100-200g/l的混合酸進行酸洗所述混合酸包括硫酸30%、草酸10%、鹽酸15%、磷酸10%,硫脲0.5%、苯并三氮唑0.5%、其余為水。

10.按照權利要求4所述的一種樹脂固結磨料金剛繩生產工藝,其特征在于:所述步驟樹脂漿料涂覆中樹脂漿料為酚醛樹脂、環氧樹脂、聚酰亞胺樹脂中的一種或多種混合而成。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號