申請人:泰安啟程車輪制造有限公司

發明人:孫波 聶兆軍 秦法柱 王岱亮 王波

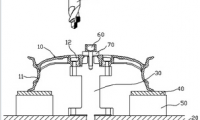

摘要:一種用于輪轂表面加工的精銑刀具和方法,包含有具有刀體(1)的精銑刀具本體、設置在刀體(1)的切削端面部上并且具有排削通道的金剛石刀刃本體,通過金剛石刀刃本體對輪轂表面進行的擠壓加工,在輪轂表面形成光亮面,通過金剛石刀刃本體的排削通道散熱作用,防止切削屑因高溫與金剛石刀刃本體粘接,不再使用切削液,因此降低了加工成本和安全性能。

2.根據權利要求1所述的用于輪轂表面加工的精銑刀具和方法,其特征是:按照對輪轂表面進行球頭刀刃擠壓加工的方式設置金剛石刀刃本體的形狀。

3.根據權利要求1所述的用于輪轂表面加工的精銑刀具和方法,其特征是:金剛石刀刃本體設置為包含有金剛石刀刃Ⅰ(2)和金剛石刀刃Ⅱ(3),在刀體(1)的切削端面部設置有金剛石刀刃Ⅰ(2)和金剛石刀刃Ⅱ(3)并且金剛石刀刃Ⅰ(2)和金剛石刀刃Ⅱ(3)設置為間隙式分布,金剛石刀刃Ⅰ(2)和金剛石刀刃Ⅱ(3)的組合體設置為圓球體的一部分。

4.根據權利要求3所述的用于輪轂表面加工的精銑刀具和方法,其特征是:刀體(1)設置為條狀體。

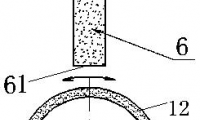

5.根據權利要求3所述的用于輪轂表面加工的精銑刀具和方法,其特征是:金剛石刀刃Ⅰ(2)和金剛石刀刃Ⅱ(3)分別設置為包含有刃口部(5)和排削部(6)并且排削部(6)設置為與刃口部(5)相互聯接,刃口部(5)的橫向輪廓線設置為倒L字形并且排削部(6)的橫向輪廓線設置為弧線,排削部(6)的弧線設置為與刃口部(5)的倒L字形的一端端線連接延伸分布。

6.根據權利要求3所述的用于輪轂表面加工的精銑刀具和方法,其特征是:金剛石刀刃Ⅰ(2)的刃口部(5)與金剛石刀刃Ⅱ(3)的刃口部(5)設置為相對應分布并且在金剛石刀刃Ⅰ(2)的刃口部(5)與金剛石刀刃Ⅱ(3)的刃口部(5)之間設置為分布有敞口式凹槽(4),敞口式凹槽(4)的一個側壁設置為與刀體(1)的中心線重合分布并且敞口式凹槽(4)設置為沿刀體(1)的切削端面部貫通延伸分布。

7.根據權利要求6所述的用于輪轂表面加工的精銑刀具和方法,其特征是:敞口式凹槽(4)的輪廓線設置為矩形并且敞口式凹槽(4)的寬度設置為0.8-1mm、深度設置為1.2-1.5mm。

8.根據權利要求3所述的用于輪轂表面加工的精銑刀具和方法,其特征是:金剛石刀刃Ⅰ(2)和金剛石刀刃Ⅱ(3)分別設置為分體式并且金剛石刀刃Ⅰ(2)的分體部和金剛石刀刃Ⅱ(3)的分體部設置為相互交錯分布。

9.根據權利要求6所述的用于輪轂表面加工的精銑刀具和方法,其特征是:敞口式凹槽(4)設置為分體式凹槽體并且敞口式凹槽(4)設置為包含有上下兩槽體,敞口式凹槽(4)的上下兩槽體的側面部分別設置為圓柱體的一部分。

10.一種用于輪轂表面加工的精銑方法,其特征是:其步驟是: 按照轉速S6500-7500r/mm、粗銑進給率F800-1200mm/r、調速百分比130-150%和層深0.5MM-0.8MM,用鎢鋼銑刀對所要輪轂的銑亮的部位先粗銑一遍; 按照轉速S6500-7500r/mm、粗銑進給率F1420-1440mm/r、調速百分比130-150%和層深0.1MM-0.2MM,用精銑刀具對所要輪轂的銑亮的部位第一次精銑一遍; 按照轉速S6500-7500r/mm、粗銑進給率F1460-1480mm/r、調速百分比130-150%和層深0.02MM-0.0.03MM,用精銑刀具對所要輪轂的銑亮的部位第二次精銑一遍。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號