摘要 高精度、數字化砂帶磨削加工技術隨著科學技術的進步,我國對能源、運載、國防等領域重大工程關鍵結構零件的質量提出了更高要求,其型面制造效率、加工精度和表面粗糙度對整個能源與動力轉換裝置...

高精度、數字化砂帶磨削加工技術隨著科學技術的進步,我國對能源、運載、國防等領域重大工程關鍵結構零件的質量提出了更高要求,其型面制造效率、加工精度和表面粗糙度對整個能源與動力轉換裝置的性能和效率都有著至關重要的影響。國內對此類零件主要以手工砂帶和砂輪方式進行光整加工。勞動強度大、粉塵污染嚴重、加工精度和效率低、成本高,產品質量差,對高可靠的核電與航發葉片要求存在巨大差距,制約了國家重大能源工程和國防建設相關技術的發展。

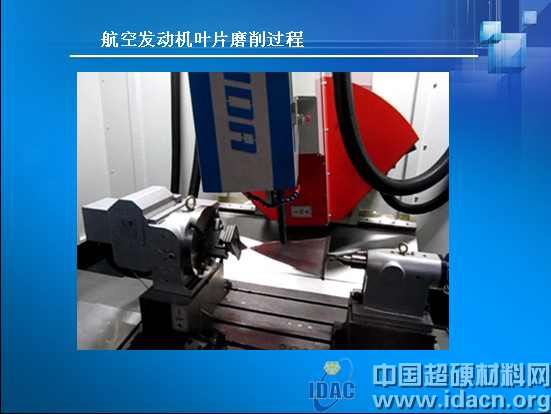

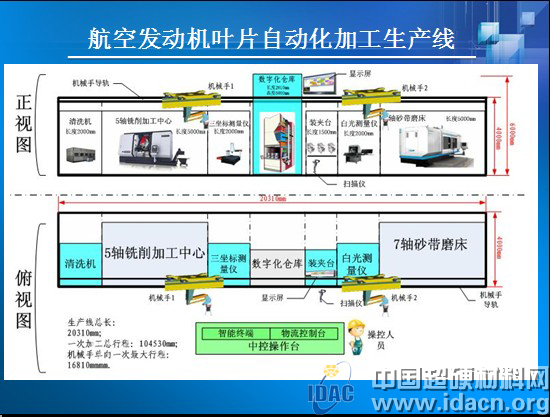

典型案例:航空發動機葉片磨削、汽輪機葉片磨削、螺旋槳葉片磨削、整體渦輪盤拋磨、高檔異型水槽高效磨邊加工、鈦合金管拋磨

高精度、數字化磨削加工設備的特點:

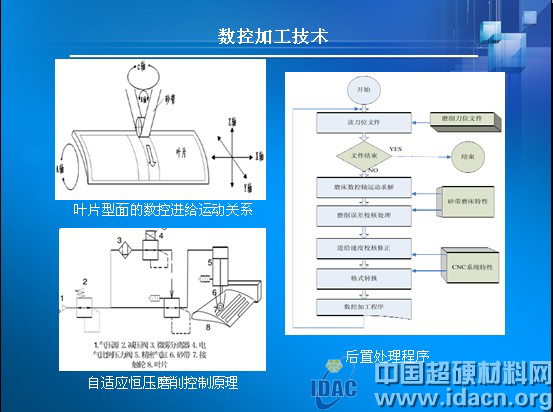

1.由于加工對是復雜曲面,采用多軸聯動數控加工技術;

2.對磨削壓力比較高,采用能夠保持恒壓的磨頭機構;對于葉片拋磨,在使用六軸數控加工技術的基礎上增加了法向壓力控制軸;

3.對機床本身的精度要求高;

4.在線檢測技術與數控加工技術相結合;

5. 根據加工零件尺寸,機床體積大小不同。

1、高檔異型水槽高效磨邊加工

通過先進數控技術結合砂帶磨削技術,解決了高檔異型水槽自動化磨邊的技術難題,填補了國內相關技術領域空白。

該裝備2006年在廣東FRANKE(瑞士)公司已經加工10多萬套星盆產品,順利通過原廠檢驗并返銷國外3萬套,為該公司節省進口同類歐洲加工設備約12萬歐元。

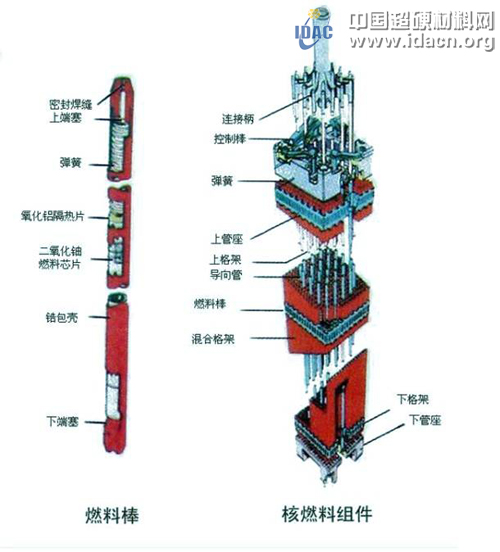

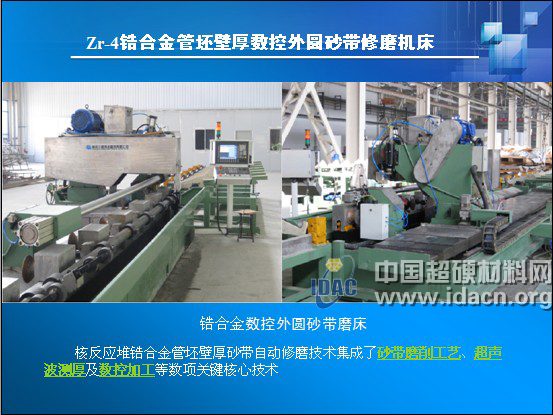

2.鋯合金管材砂帶磨削

鋯合金包殼管的作用是包容并封裝燃料芯塊,避免其受冷卻液的腐蝕與機械沖腐、包容裂變產物以及燃料元件提供結構支撐等。

為了使包殼管達到使用要求,必須要經過包括壁厚修磨在內等十余道工序的加工處理。

均勻壁厚直接影響到包殼管的冷加工和真空退火質量,Zr-4 鋯合金管材在進入包殼管生產廠之前必須要對其內外表面做相應的處理以除去內表面的擠壓缺陷和油污,外表面的致密氧化膜、棱狀條紋、溝痕缺陷以及坑狀瑕疵等宏觀缺陷,并達到規定的管材壁厚和表面光潔度。

3.船用推進器調距槳型面高效精密砂帶磨削

針對船用螺旋槳型面常采用五軸聯動數控銑削加工,單因銑削加工的表面質量較差,使得其對船用螺旋槳推進效率與疲勞強度影響較大,加之船用螺旋槳存在銑削加工產生的變形,船用螺旋槳表面必須磨削或拋光加工。

目前我國對螺旋槳葉片的拋光主要為人工拋磨,雖然能實現復雜曲面的打磨與拋光,但葉片表面的質量由人員的熟練程度決定,因而無法做到對工件尺寸精度的有效管控,導致加工精度較差、型面的質量難以保證。

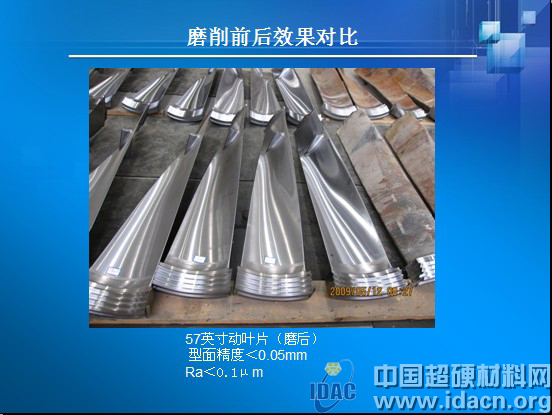

通過與重慶三磨海達磨床有限公司聯合開發了2ML5560m-4NC數控強力砂帶磨床進行試驗,直接將鑄造毛坯槳磨削成型,磨削后的型值最大誤差≤0.05mm,加工型面表面粗糙度:Ra≤0.11~0.29μm。該成果于2010年4月正式在重慶衡山機械廠投入了工程應用。

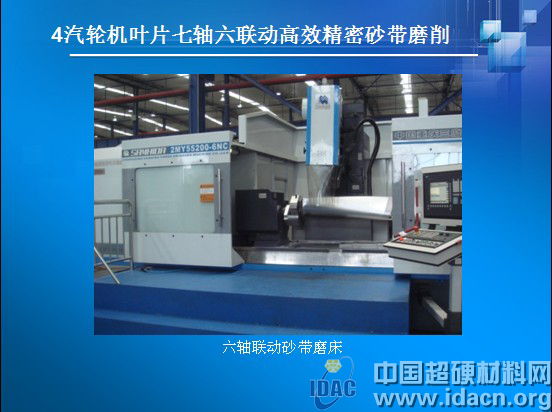

4.汽輪機葉片七軸六聯動高效精密砂帶磨削

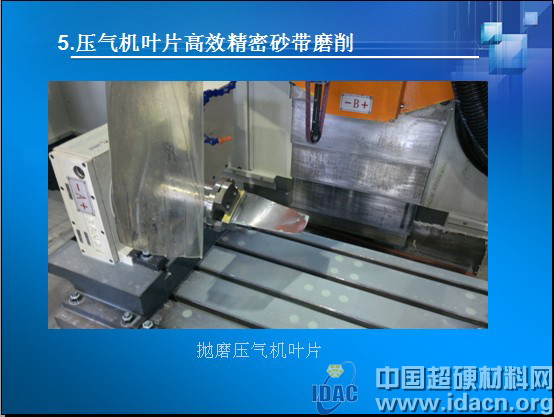

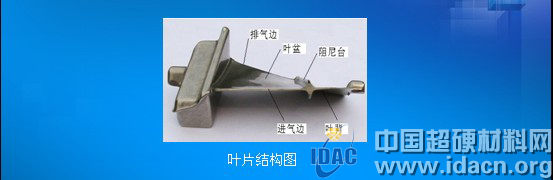

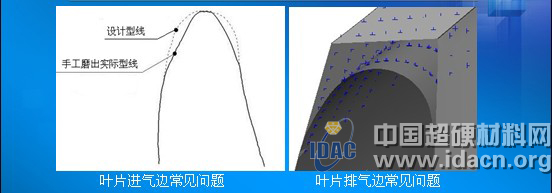

5.壓氣機葉片高效精密砂帶磨削

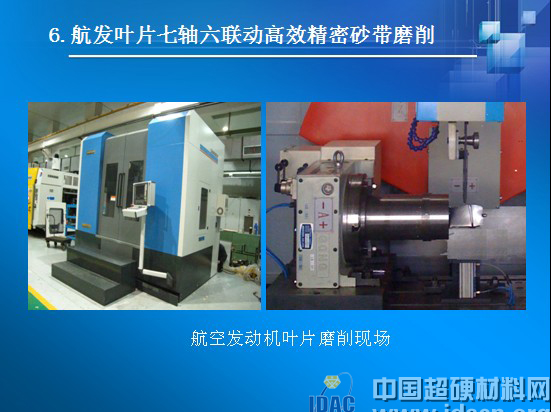

6.航發葉片七軸六聯動高效精密砂帶磨削

航空發動機是飛機的心臟,葉片作為航空發動機的關鍵零件之一,在發動機上占有重要地位,對航空發動機的性能有著至關重要的影響。其特點表現為形狀和載荷情況十分復雜,長期在高溫、高壓和高速狀態的惡劣工作環境下運轉,數量多且尺寸大小相差懸殊(尺度跨度大長度從20mm到700mm )。

葉片通常由具有一定強度的難加工材料制成,如采用高溫合金、鎳基合金、鈦合金等。因葉片材料含有昂貴的高溫合金元素,加工性能比較差,且葉片型面是復雜空間自由曲面,因此加工難度大。

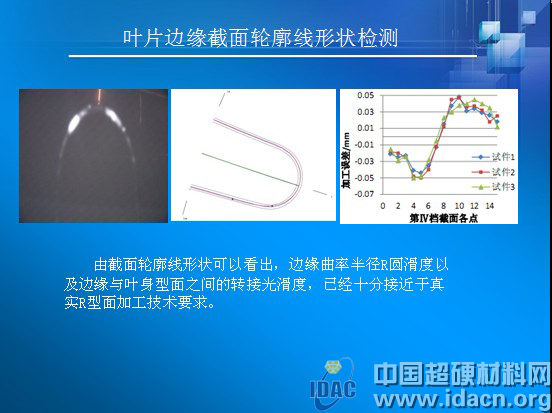

為滿足發動機高性能、工作安全性、可靠性以及壽命的要求,葉片必須具有精確的截面形狀與尺寸、嚴格的表面完整性,同時允許葉片有一定角度的扭轉變形。截面形狀與尺寸對發動機的效率、推力以及空氣的流向都有重要影響。如果葉身型面與進排氣邊的截面形狀與尺寸精度(進排氣邊緣與葉身轉接的真實R弧形精度)達不到設計要求,則可能導致航空發動機出現紊流、氣喘、怠速不穩、失速等現象,嚴重時可危及到飛行安全。

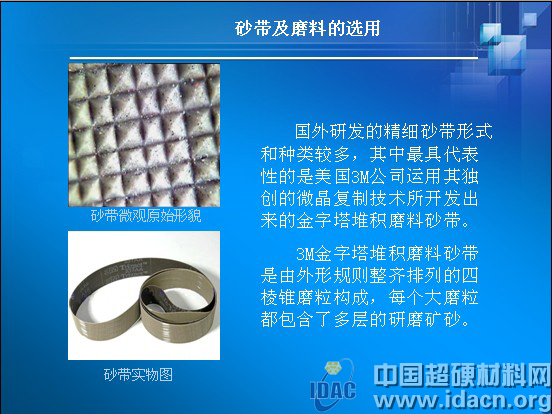

砂帶及磨料的選用

國外研發的精細砂帶形式和種類較多,其中最具代表性的是美國3M公司運用其獨創的微晶復制技術所開發出來的金字塔堆積磨料砂帶。

3M金字塔堆積磨料砂帶是由外形規則整齊排列的四棱錐磨粒構成,每個大磨粒都包含了多層的研磨礦砂。

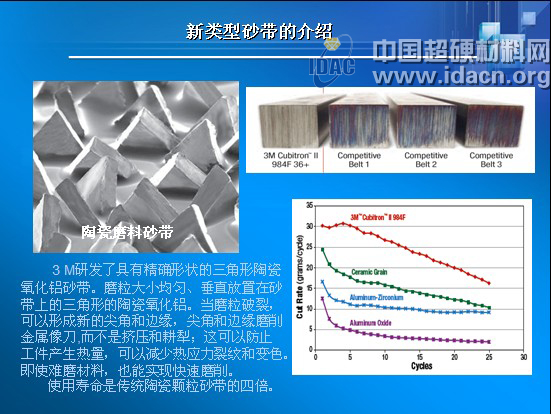

新類型砂帶的介紹

3M研發了具有精確形狀的三角形陶瓷氧化鋁砂帶。磨粒大小均勻、垂直放置在砂帶上的三角形的陶瓷氧化鋁。當磨粒破裂,可以形成新的尖角和邊緣,尖角和邊緣磨削金屬像刀,而不是擠壓和耕犁;這可以防止工件產生熱量,可以減少熱應力裂紋和變色。即使難磨材料,也能實現快速磨削。

使用壽命是傳統陶瓷顆粒砂帶的四倍。

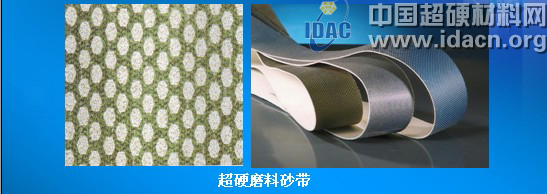

超硬材料(人造金剛石或立方氮化硼) ,與普通磨料(剛玉和碳化硅)相比,具有硬度高、耐磨性好、導熱率高等特點。

用超硬磨料加工硬脆和硬韌性難加工工件時,其消耗量極小,而且可以較長時間保持其鋒利度和磨具外形,不僅可以保證工件的加工精度,而且大大提高了加效率。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號