隨著科學(xué)技術(shù)的進(jìn)步,我國(guó)對(duì)能源、運(yùn)載、國(guó)防等領(lǐng)域重大工程關(guān)鍵結(jié)構(gòu)零件的質(zhì)量提出了更高要求,其型面制造效率、加工精度和表面粗糙度對(duì)整個(gè)能源與動(dòng)力轉(zhuǎn)換裝置的性能和效率都有著至關(guān)重要的影響。國(guó)內(nèi)對(duì)此類(lèi)零件主要以手工砂帶和砂輪方式進(jìn)行光整加工。勞動(dòng)強(qiáng)度大、粉塵污染嚴(yán)重、加工精度和效率低、成本高,產(chǎn)品質(zhì)量差,對(duì)高可靠的核電與航發(fā)葉片要求存在巨大差距,制約了國(guó)家重大能源工程和國(guó)防建設(shè)相關(guān)技術(shù)的發(fā)展。

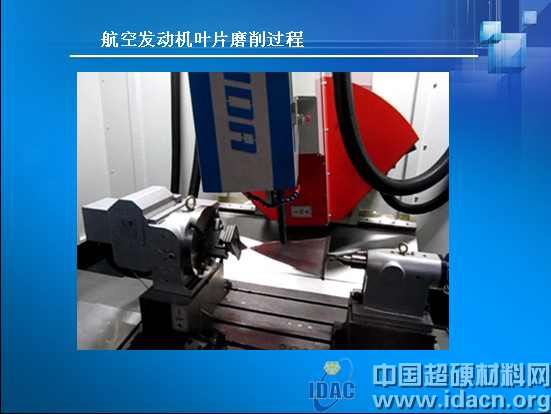

典型案例:航空發(fā)動(dòng)機(jī)葉片磨削、汽輪機(jī)葉片磨削、螺旋槳葉片磨削、整體渦輪盤(pán)拋磨、高檔異型水槽高效磨邊加工、鈦合金管拋磨

高精度、數(shù)字化磨削加工設(shè)備的特點(diǎn):

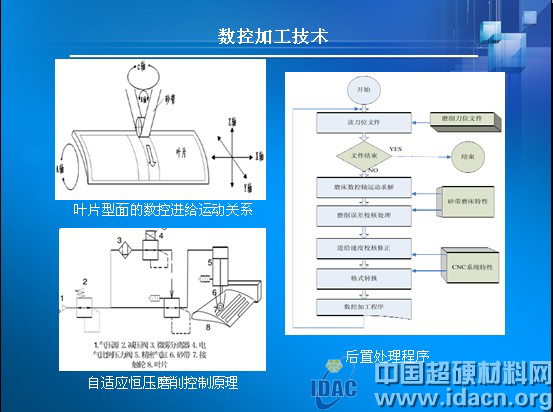

1.由于加工對(duì)是復(fù)雜曲面,采用多軸聯(lián)動(dòng)數(shù)控加工技術(shù);

2.對(duì)磨削壓力比較高,采用能夠保持恒壓的磨頭機(jī)構(gòu);對(duì)于葉片拋磨,在使用六軸數(shù)控加工技術(shù)的基礎(chǔ)上增加了法向壓力控制軸;

3.對(duì)機(jī)床本身的精度要求高;

4.在線檢測(cè)技術(shù)與數(shù)控加工技術(shù)相結(jié)合;

5. 根據(jù)加工零件尺寸,機(jī)床體積大小不同。

1、高檔異型水槽高效磨邊加工

通過(guò)先進(jìn)數(shù)控技術(shù)結(jié)合砂帶磨削技術(shù),解決了高檔異型水槽自動(dòng)化磨邊的技術(shù)難題,填補(bǔ)了國(guó)內(nèi)相關(guān)技術(shù)領(lǐng)域空白。

該裝備2006年在廣東FRANKE(瑞士)公司已經(jīng)加工10多萬(wàn)套星盆產(chǎn)品,順利通過(guò)原廠檢驗(yàn)并返銷(xiāo)國(guó)外3萬(wàn)套,為該公司節(jié)省進(jìn)口同類(lèi)歐洲加工設(shè)備約12萬(wàn)歐元。

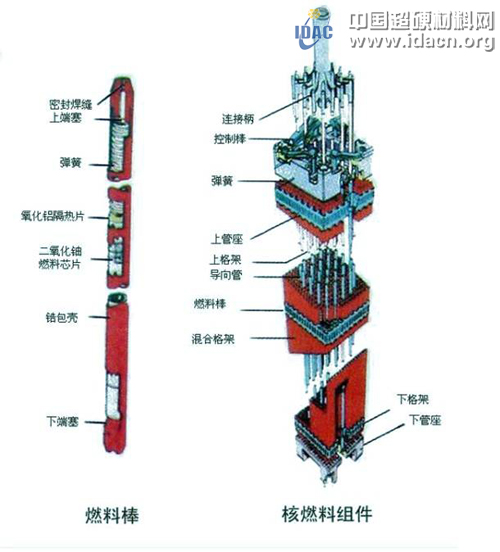

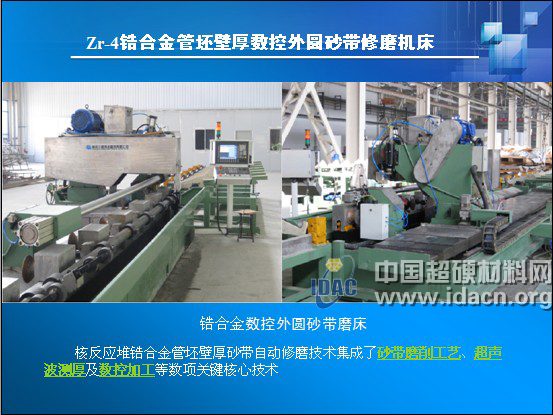

2.鋯合金管材砂帶磨削

鋯合金包殼管的作用是包容并封裝燃料芯塊,避免其受冷卻液的腐蝕與機(jī)械沖腐、包容裂變產(chǎn)物以及燃料元件提供結(jié)構(gòu)支撐等。

為了使包殼管達(dá)到使用要求,必須要經(jīng)過(guò)包括壁厚修磨在內(nèi)等十余道工序的加工處理。

均勻壁厚直接影響到包殼管的冷加工和真空退火質(zhì)量,Zr-4 鋯合金管材在進(jìn)入包殼管生產(chǎn)廠之前必須要對(duì)其內(nèi)外表面做相應(yīng)的處理以除去內(nèi)表面的擠壓缺陷和油污,外表面的致密氧化膜、棱狀條紋、溝痕缺陷以及坑狀瑕疵等宏觀缺陷,并達(dá)到規(guī)定的管材壁厚和表面光潔度。

3.船用推進(jìn)器調(diào)距槳型面高效精密砂帶磨削

目前我國(guó)對(duì)螺旋槳葉片的拋光主要為人工拋磨,雖然能實(shí)現(xiàn)復(fù)雜曲面的打磨與拋光,但葉片表面的質(zhì)量由人員的熟練程度決定,因而無(wú)法做到對(duì)工件尺寸精度的有效管控,導(dǎo)致加工精度較差、型面的質(zhì)量難以保證。

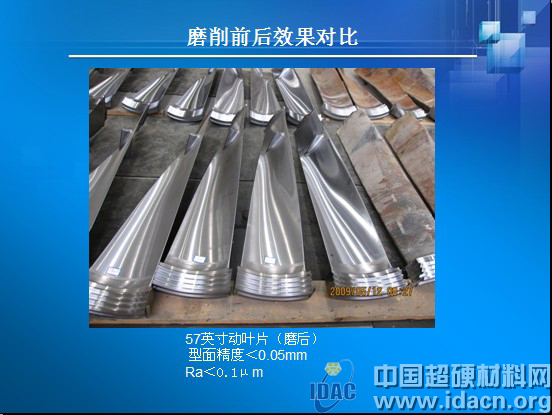

通過(guò)與重慶三磨海達(dá)磨床有限公司聯(lián)合開(kāi)發(fā)了2ML5560m-4NC數(shù)控強(qiáng)力砂帶磨床進(jìn)行試驗(yàn),直接將鑄造毛坯槳磨削成型,磨削后的型值最大誤差≤0.05mm,加工型面表面粗糙度:Ra≤0.11~0.29μm。該成果于2010年4月正式在重慶衡山機(jī)械廠投入了工程應(yīng)用。

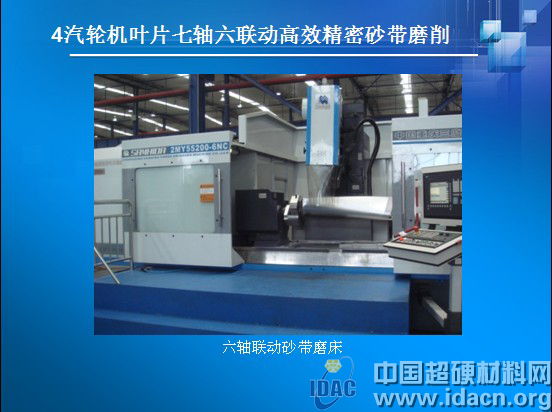

4.汽輪機(jī)葉片七軸六聯(lián)動(dòng)高效精密砂帶磨削

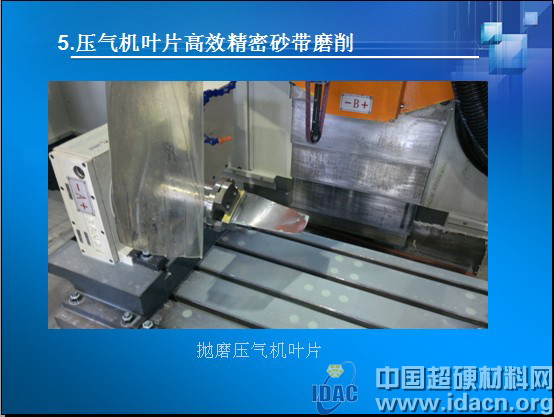

5.壓氣機(jī)葉片高效精密砂帶磨削

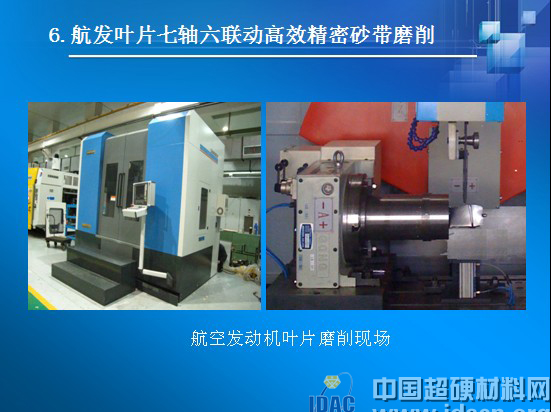

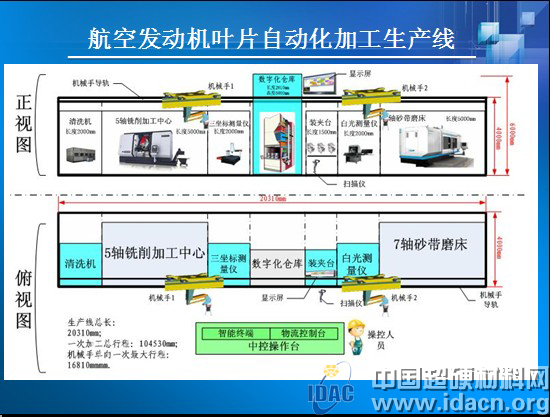

6.航發(fā)葉片七軸六聯(lián)動(dòng)高效精密砂帶磨削

航空發(fā)動(dòng)機(jī)是飛機(jī)的心臟,葉片作為航空發(fā)動(dòng)機(jī)的關(guān)鍵零件之一,在發(fā)動(dòng)機(jī)上占有重要地位,對(duì)航空發(fā)動(dòng)機(jī)的性能有著至關(guān)重要的影響。其特點(diǎn)表現(xiàn)為形狀和載荷情況十分復(fù)雜,長(zhǎng)期在高溫、高壓和高速狀態(tài)的惡劣工作環(huán)境下運(yùn)轉(zhuǎn),數(shù)量多且尺寸大小相差懸殊(尺度跨度大長(zhǎng)度從20mm到700mm )。

葉片通常由具有一定強(qiáng)度的難加工材料制成,如采用高溫合金、鎳基合金、鈦合金等。因葉片材料含有昂貴的高溫合金元素,加工性能比較差,且葉片型面是復(fù)雜空間自由曲面,因此加工難度大。

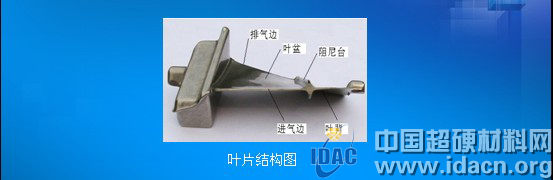

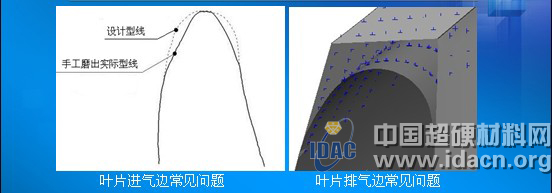

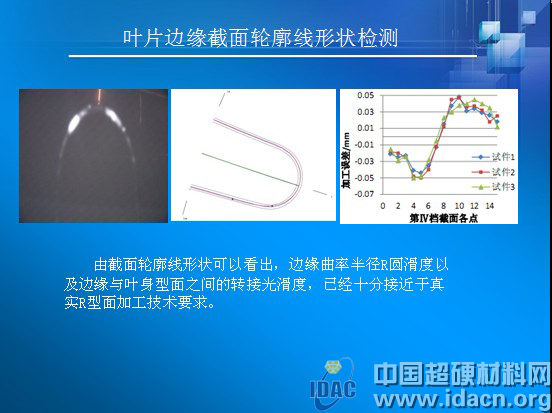

為滿足發(fā)動(dòng)機(jī)高性能、工作安全性、可靠性以及壽命的要求,葉片必須具有精確的截面形狀與尺寸、嚴(yán)格的表面完整性,同時(shí)允許葉片有一定角度的扭轉(zhuǎn)變形。截面形狀與尺寸對(duì)發(fā)動(dòng)機(jī)的效率、推力以及空氣的流向都有重要影響。如果葉身型面與進(jìn)排氣邊的截面形狀與尺寸精度(進(jìn)排氣邊緣與葉身轉(zhuǎn)接的真實(shí)R弧形精度)達(dá)不到設(shè)計(jì)要求,則可能導(dǎo)致航空發(fā)動(dòng)機(jī)出現(xiàn)紊流、氣喘、怠速不穩(wěn)、失速等現(xiàn)象,嚴(yán)重時(shí)可危及到飛行安全。

砂帶及磨料的選用

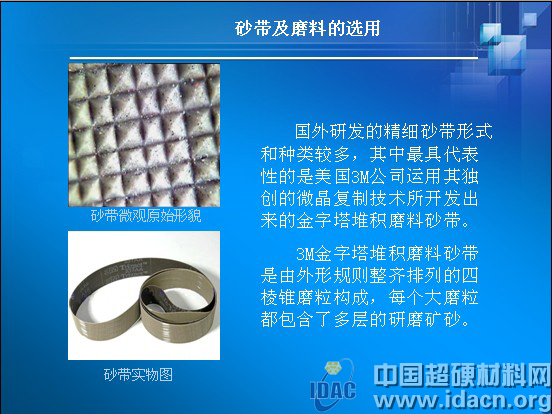

國(guó)外研發(fā)的精細(xì)砂帶形式和種類(lèi)較多,其中最具代表性的是美國(guó)3M公司運(yùn)用其獨(dú)創(chuàng)的微晶復(fù)制技術(shù)所開(kāi)發(fā)出來(lái)的金字塔堆積磨料砂帶。

3M金字塔堆積磨料砂帶是由外形規(guī)則整齊排列的四棱錐磨粒構(gòu)成,每個(gè)大磨粒都包含了多層的研磨礦砂。

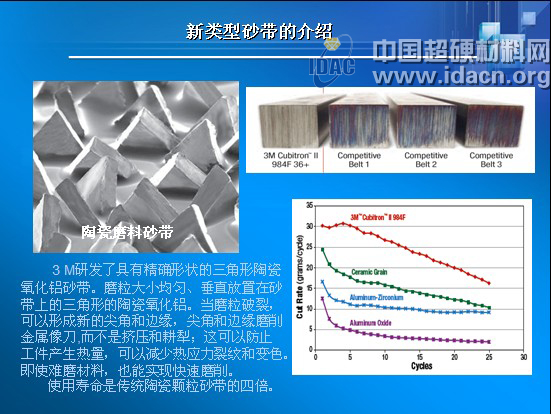

新類(lèi)型砂帶的介紹

3M研發(fā)了具有精確形狀的三角形陶瓷氧化鋁砂帶。磨粒大小均勻、垂直放置在砂帶上的三角形的陶瓷氧化鋁。當(dāng)磨粒破裂,可以形成新的尖角和邊緣,尖角和邊緣磨削金屬像刀,而不是擠壓和耕犁;這可以防止工件產(chǎn)生熱量,可以減少熱應(yīng)力裂紋和變色。即使難磨材料,也能實(shí)現(xiàn)快速磨削。

使用壽命是傳統(tǒng)陶瓷顆粒砂帶的四倍。

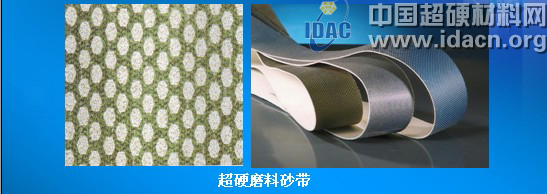

超硬材料(人造金剛石或立方氮化硼) ,與普通磨料(剛玉和碳化硅)相比,具有硬度高、耐磨性好、導(dǎo)熱率高等特點(diǎn)。

用超硬磨料加工硬脆和硬韌性難加工工件時(shí),其消耗量極小,而且可以較長(zhǎng)時(shí)間保持其鋒利度和磨具外形,不僅可以保證工件的加工精度,而且大大提高了加效率。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)