金剛石是一種由碳元素組成的礦物,除了最出名的高硬度外,同時還擁有十分特殊,非比尋常的物理、機械和光學特性,因此其用途很早以前就不再局限于裝飾品——由于硬度高,可用于切削、磨削、鉆探;由于導熱率高、電絕緣性好,可作為半導體裝置的散熱板;優良的透光性和耐腐蝕性,也使得它在電子工業中得到了廣泛應用。

對于純凈的金剛石而言,由于它內部沒有自由移動的電子且具有5.5ev的寬禁帶,因此電阻率很高,可作良好的電絕緣體;不過當金剛石中摻入第Ⅲ族或者第Ⅴ族元素后,摻雜后的金剛石除了具有普通金剛石的性能外,還會轉變為半導體材料——比如說含硼金剛石的抗氧化性、化學惰性以及半導體性能等方面就得到了顯著的提高,在高溫、大功率電子器件的應用方面具有極大發展前景。

1、加入“硼”后金剛石的變化

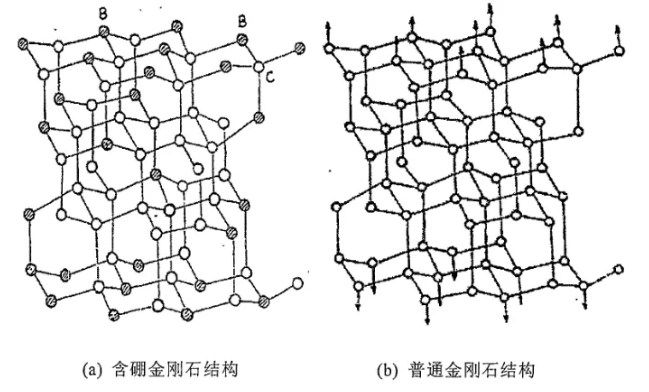

當純凈的金剛石中摻進硼時,含硼金剛石的導電性、耐腐蝕、抗氧化等性能相比于普通金剛石晶體大幅提升,結構示意圖如下圖所示,從中不難看出含硼金剛石和普通金剛石的主體結構相似,但是由于碳原子的一些位置上被硼原子替代,使其具有了不同的原子結構。原本普通金剛石的表面結構存在沒有利用的價電子,較容易被氧化。而硼原子的摻入使得金剛石的多余價電子被結合,使得含硼金剛石結構沒有懸掛鍵,形成了硼碳原子相結合的共價鍵并具有穩定的狀態。

含硼金剛石晶體中的硼含量一般很低,但對改善和提高金剛石晶體性能的影響是顯著的。研究結果表明,硼元素對金剛石的影響主要在以下幾個方面:

①顏色:在顯微鏡下觀察,金剛石由于硼含量濃度的不同,分別呈無色、藍色或黑色。藍色金剛石晶體在電子工業中用作半導體材料,其它顏色晶體常用作磨料與工具材料。

②耐熱性:含硼金剛石的表面起始氧化溫度比普通金剛石的高150℃~250℃。其原因是因為硼原子與金剛石表面上的碳原子成鍵時形成硼碳結構,沒有多余價電子與外來缺電子原子如氧原子發生反應,金剛石處于穩定狀態,晶體的耐熱性提高。但晶體內硼原子含量的變化,會使表面起始氧化溫度有所不同。

③沖擊韌性:沖擊韌性是檢測金剮石質量水平的重要手段之一。黑色含硼會剛石工具有良好的沖擊韌性,車刀在載荷斷續切削共晶硅鋁合金、粉末鈦合金、玻璃鋼等材料時很少崩刃。

④耐磨性:含硼金剛石晶體的耐磨性和研磨能力好,特別適用于研磨硬而韌的材料,可用作耐磨涂層、磨料、鉆頭、切削刀具等。

⑤化學惰性:用黑金剛石聚晶做成的車刀,可以切削高硬度的淬火鋼材。在切削過程中與鐵的粘連現象比普通金剛石刀具小,不粘刀,不形成切削瘤,工件的加工質量顯著提高。這是因為普通金剛石表面的碳原子與鐵族金屬表面上的缺電子原子相互靠近時,可以相互聯結成鍵,產生粘連作用;而含硼金剛石表面的硼原子因為沒有多余的價電子與鐵族金屬表面上的對應原子相互聯接成鍵,所以不會產生粘刀現象,這與含硼金剛石具有良好的耐熱性在本質上是一樣的。

⑥半導體性能:金剛石晶體中摻入硼、氮或磷元素之后,可由絕緣體轉變為半導體甚至導體。具有三個價電子的硼原子進入金剛石晶格后會以替位形式取代碳原子成為受主中心,晶格中產生空穴載流子,金剛石成為空穴半導體,這種摻雜稱為P型摻雜。硼在金剛石中的雜質能級位于價帶頂上方0.37eV處,是淺受主雜質。隨硼含量的增加,金剛石的電導率增加。對摻硼的金剛石薄膜的分析結果表明,摻硼濃度達到1020cm-2的金剛石,在室溫下空穴遷移率可達到1500cm2v-1s-1,電阻率為10-2Ωcm。

2、摻硼金剛石的制備與應用

由于天然的含硼金剛石僅占天然金剛石總量的1~2%,因此如何用人工方法合成出高質量的含硼金剛石是各位生產者和使用者追逐的目標。目前含硼金剛石單晶大多采用摻硼石墨或摻硼觸媒在鉸鏈式六面頂壓機超高溫高壓裝置上進行合成。其中摻硼觸媒的制備方法有:粉末冶金法和觸媒片滲硼法。

由于含硼金剛石在耐熱性、耐磨性、化學惰性、抗氧化性以及抗壓強度等方面均優于普通金剛石,因此近年來隨著現代化工業的飛速發展,含硼金剛石在各個行業都顯示出巨大的應用前景,逐漸成為了研制電子發射電極、光探測器、場效應晶體管和真空隧道顯微鏡探針等設備的理想材料,尤其是其超導性質的發現,更加擴展了含硼金剛石的利用前景。此外,其良好的耐磨和研磨的特點,也使得含硼金剛石在應用于研磨的硬韌材料等方面在工業應用領域具有極高的利用價值。

資料來源:

硼摻雜金剛石結構設計和耐熱性研究,李佳惠。

含硼金剛石單晶的微觀結構、性能與合成機理的研究,宮建紅。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號