拋光加工是保證表面質量不可或缺的技術手段,近日,南方科技大學機械與能源工程系助理教授鄧輝研究團隊提出了一種基于各向同性刻蝕輪廓包絡原理的拋光技術,可獲得納米級超光滑表面,而且適用于多種常見金屬材料,具有普適性和顯著的工業應用價值。可以加工具有復雜外形和內腔結構的金屬零件,加工效率高且加工后表面無殘余應力。

這一技術有望在航空航天和汽車零部件等領域投入應用,也可解決3D打印金屬零件的后處理難題。相關研究成果被發表于機械制造領域頂級期刊。

拋光的主要目的是降低表面粗糙度、去除損傷層,最終獲得光滑且無損傷的高質量表面。無論是日常生活中的消費用品還是制造技術高度集成的半導體芯片,拋光加工都是保證表面質量不可或缺的技術手段。近年來,在金屬材料超精密加工領域,具有復雜外形和內腔的金屬零件的拋光一直是工業界所面臨的技術難題。傳統的諸如化學機械拋光、激光拋光以及磁流變拋光,都存在“刀具干涉”問題。如何在不破壞金屬零件的面形精度的前提下,高效率獲得納米級光滑表面,是目前亟待解決的技術難題。

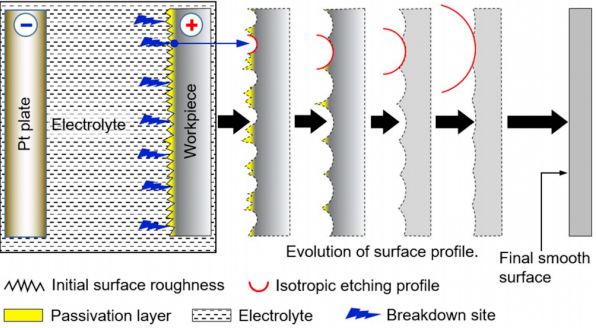

各向同性刻蝕輪廓包絡拋光原理圖

受單點金剛石超精密車削加工的刀尖軌跡包絡原理啟發,南科大研究人員提出了一種基于各向同性刻蝕輪廓包絡原理的拋光技術:在拋光液的鈍化作用下,金屬表面生成一層鈍化膜;在電場的作用下,鈍化膜的薄弱位置優先發生擊穿放電;通過阿倫尼烏斯公式優化相關參數,擊穿位點可實現密度可控的各向同性刻蝕反應;隨著各向同性刻蝕的進行,刻蝕坑不斷擴展并相互融合完成包絡;最終原始粗糙表面被超光滑表面取代。

拋光過程的建模分析

根據上述拋光原理,研究人員對拋光過程中材料表面的形貌變化以及粗糙度變化進行了建模分析。拋光開始階段,由于刻蝕坑的形成,表面粗糙度逐漸增加;隨著拋光的進行,表面刻蝕位點互相融合取代了原始粗糙表面,表面粗糙度迅速降低;最后,初始表面被完全取代,轉變為超光滑表面。從該模型可知,基于提出的包絡拋光原理,理論上可獲得亞納米級超光滑表面。

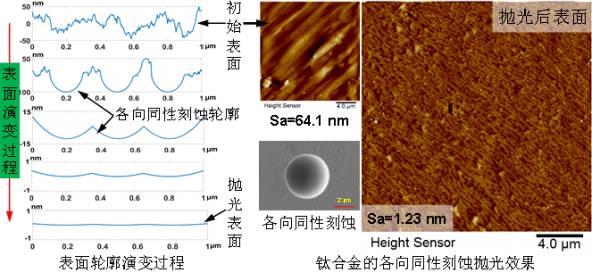

鈦的刻蝕輪廓包絡拋光過程的輪廓與形貌演變

以鈦(TA2)的超精密拋光為例,研究人員通過對電解液和擊穿電壓等參數的優化,實現了材料表面的各向同性刻蝕。拋光所形成的刻蝕坑呈現規則的半球形,密度可控,內表面具有納米級粗糙度(Sa=1.13nm)。研究結果表明,此方法對TA2可實現15.1m/min的高效率去除,在拋光3分鐘后表面粗糙度Sa從64.1nm迅速降低到1.23nm,高效率獲得了納米級表面。

各種金屬材料的拋光效果圖

同時,研究團隊也將這一拋光技術應用到了其他典型金屬材料,如鎳磷合金、鎳鈦合金、304不銹鋼、6063鋁合金、Inconel718合金等。拋光后的樣品表面都具備了鏡面效果,也都獲得了納米級表面粗糙度。這一結果表明:研究團隊提出的各向同性刻蝕輪廓包絡拋光技術可作為一種普適性拋光加工手段應用于常見金屬材料,具有顯著的工業應用價值。

鄧輝介紹,此項研究所提出的刻蝕輪廓包絡拋光技術避免了使用傳統拋光工藝所不可或缺的剛性工具,因此該技術不存在“刀具干涉”問題,可以加工具有復雜外形和內腔結構的金屬零件,加工效率高且加工后表面無殘余應力。此外,由該技術的加工原理可知,這一技術適用于絕大部分的金屬材料,具有較強的通用性。未來,這一技術有望在航空航天和汽車零部件等領域投入應用,也可解決3D打印金屬零件的后處理難題。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號