[前言]

金剛石圓鋸片的優異使用性能已為整個石材加工業所認同。在鋸片制造中,圍繞“性能-成本”兩個方面,各工具制造商做了大量的工作,把制造技術推上一個又一個新臺階。

在刀頭制造技術中,刀頭胎體材料的選擇和熱壓工藝是其中較為關鍵的環節。Co基、青銅基合金系被廣泛選擇作為胎體材料,但在制造成本和使用性能上不能做到很好的兼顧。

本文通過引用固溶強化原理,并通過分析提出了Fe-Ni-Cu-W系合金作為刀頭胎體材料,經過實驗和應用,取得較為理想的制造成本與性能兼顧的效果。

[實驗原理]

金剛石鋸片刀頭的制造過程可描述為在一定壓力下的金屬粉末的燒結過程,是一種粉末冶金過程:均勻混合的金屬粉末在高溫(800-1000℃)和一定壓力下(180-250Kgf/cm2),通過粉末顆粒間的擴散、熔焊、化合、再結晶等一系列物理化學作用,形成具有一定形狀和機械性能的燒結體,即為刀頭。對鋸片刀頭胎體材料的基本要求為:

1、燒結體應具有優良的沖擊性能和適當的硬度,以保證對所包裹的金剛石形成良好的機械嚙合和對巖石適度的抗磨損能力;

2、能夠在較低的燒結溫度(一般不超過950℃)下和較短的保溫時間(一般不超過5分鐘)內完成滿足上述性能要求的粉末冶金過程,以減緩金剛石單晶的劣化趨勢;

3、胎體合金中的合金組元可以良好的浸潤金剛石單晶,并通過加入的微量元素使合金組元與金剛石間產生化學鍵合作用,進一步提高對金剛石的把持能力。

研究表明,粉末冶金方式可以使胎體材料獲得與一般合金相似的組織,實現合金化。在合金組織中有若干種相,其中在電化學性質與原子半徑相似的組元間,合金傾向于優先生成固溶體相。由于固溶體相在生成過程中晶格發生畸變,使晶格位錯移動時所受到的阻力增大,從而使材料的強度、硬度提高,即產生固溶強化作用,因此,固溶體相成為對綜合機械性能要求較高材料的最基本組成相。可以說,胎體合金能形成固溶體相是實現胎體材料高性能的關鍵之一。

根據鋸片刀頭胎體材料的基本要求,應選擇易于在胎體合金中形成固溶體相、產生固溶強化作用的合金系作為胎體的基本成分,Fe-Ni-Cu-W系合金符合這種要求:

Fe-Ni、Cu-Ni可以實現完全互溶;

WC/W-Ni、WC-Cu、Fe-Cu可實現有限互溶并可以產生彌散強化作用;

Fe、Ni第Ⅷ族元素對金剛石有良好的親和性。

綜合上述原理及分析,提出實驗配方及工藝。

[實驗]

1、實驗設備: SJJ-3C熱壓機 HR-150A型洛式硬度計

2、實驗原料

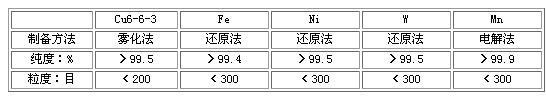

2.1主要金屬粉及性能指標

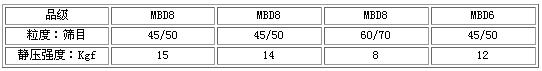

2.2配用金剛石技術指標

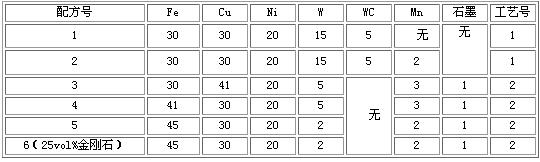

2.3實驗配方

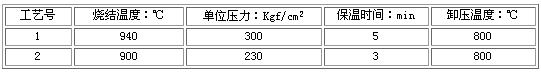

2.4實驗燒結工藝

[實驗結果與分析]

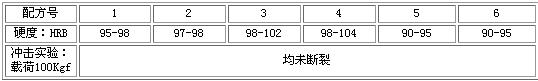

1、實驗結果

2、結果分析

2.1 結果表明,Fe-Ni-Cu-W系合金可以實現在較低溫度下熱壓燒結合金化,燒結體具有較好的抗沖擊性能和較寬泛的硬度范圍。

2.2 幾種主要組元配比的變化對燒結體性能影響較大:提高W、Fe、Ni組元在合金配方中的比例,不同程度提高了燒結體性能指標。

2.3 在合金中引入微量元素,強化胎體的同時,降低合金與金剛石晶體的浸潤角,改善合金對金剛石晶體的浸潤性:

Sn元素的引入強化Cu基體,并可與Ti元素相互作用提高對金剛石的浸潤性,不過,超過10 wt%的投入量有增加脆性傾向

Cr、Mn元素的引入強化Fe基體,并可提高對金剛石的浸潤性

加入石墨粉可提高金屬粉末的成型性、強化Fe基體、形成局部還原氣氛、活化燒結的作用

2.4 5、6號配方的沖擊實驗表明,金剛石的投入沒有明顯降低燒結體的強度指標。由此推斷,此配方合金對金剛石晶體的把持力不僅是機械嚙合作用,也存在化學鍵合力:合金對金剛石的良好浸潤以及Ti、W等元素與金剛石中的C原子在其界面處相互擴散形成碳化物WC、TiC,是形成這種鍵合的原因。

[結論]

1、固溶強化原理可以作為設計金剛石鋸片刀頭胎體材料的指導性理論之一。

2、理論分析和實驗證明,Fe-Ni-Cu-W系合金可以作為刀頭胎體材料。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號