1.掌握對象的可加工性 測定對象(巖石)的可加工性要注意,不同的加工方法可加工性是不同的,比如同對同一石材鉆也利用圓鋸切,框鋸切,可加工性是不同的,只有根據對象的可加工性,合理地選擇工藝參數和工具種類,才能收到較好的效果。通常所說工具和巖石要對號使用,工具與巖石的適應性不好,會使工具壽命和效率降低,生產成本提高。

2.嚴格界定加工過程的對象破碎和磨損機理 例如圓鋸片在切割石材時,主要是沖擊和疲勞引起金剛石破碎損耗,其次是由于基體磨蝕造成的工具磨損,框鋸在加工石材時,主要是胎體先行磨損使金剛石出露,工作,直至脫落,金剛石很少被沖撞破碎,靠疲勞增多而發生磨損。

須指出的是,石材的耐磨性和研磨性是容易混淆的截然不同的兩處概念。花崗巖地面比大理石地面耐磨,表現出耐磨性好,耐磨性的指抵抗外來磨損的能力;石材研磨性是石材研磨工具的能力,巖石的研磨性強,工具就消耗得快。如果被加工物的研磨性極弱,是不能用金剛石工具連續加工的,因為這種近乎無研磨性的巖石無法和金剛石之間建立理想的平衡;換言之,胎體不能超前磨損,金剛石無法保持一定的出露高度,所以無法切割巖石。

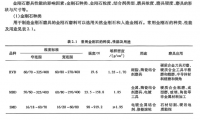

3.選擇工具要同時考慮可加工性和研磨性 生產實踐中把對象的可加工性和研磨性綜合起來考慮。比如,某石材的可加工性低(易加工),研磨性高,就要考慮用耐磨性高的粘結劑,要選粗顆粒,較低強度的金剛石,會收到經濟的效果;反之石材的可加工性高(難加工),研磨性低,做工具時就應選用耐磨性低的粘結劑,細粒度,高強度的金剛石。

4.工具廠應配備巖石可加工性,研磨性測定設備 工廠設備可加工性,研磨性測定設備投入并不大,并可以獲得較大的效益。做工具之前,對石材樣品進行可加工性,研磨性測定,然后設計工具,使工具質量波動降至最低。

5.嚴細操作,精確計算 這是保證金剛石工具質量穩定的重要一環。

近年來,國外的金剛石廠由于設備上乘,人員的技術素質好,工具中使用的金剛石質量高,質量波動很小。國內企業也逐漸向這個方向發展,管理好,規模大的工具廠已有一定數量,工具廠的優勢在于固定投入小,屬深加工,投資收效快。對5000萬元銷售收入的單晶廠設備投入約要4000萬元以上,而同規模的工具廠,設備投入大約不超過800萬元,只要能解決工具使用過程中的質量穩定性問題,工具廠應該是有好的前景的。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號