摘要:磨料流加工(AFM)是以磨料介質在壓力下流過工件所需加工的表面,進行材料去除以改善工件表面粗糙度。AFM對復雜的內表面和難以加工表面是最為有效的可加工方法。本文利用田口分析法在6061鋁合金工件上進行實驗,以此來研究不同輸入參數對材料去除率(MRR)的影響,磨料粒度、載體性能、循環次數和磨料濃度是影響AFM性能的重要參數。工藝變量對MRR的影響是本文的研究目的。

關鍵詞:磨料, 加工, 精磨, 田口法

1、引言

磨料流加工(AFM)是以磨料為介質在壓力下流過工件所需加工的表面,進行材料去除以改善工件表面粗糙度的一種新型機械加工方法。AFM工藝通常有三種類型:單向、雙向、軌道AFM。在雙向AFM工藝中有兩個汽缸存料,一個來自下汽缸泵的磨料裝載介質,一個來自上汽缸構成一個磨料加工。對于復雜非對稱形狀或輪廓的零部件、孔洞和底切,就需要進一步的精加工以獲得更好的工件質量性能和生產力。載體磨料在壓力下流經工件,AFM工藝中的載體性能十分重要,必須具備良好的粘彈性和非粘性。所用聚合物磨料介質要有良好的流動性,自我可變形型以及研磨性能。工藝所用載體通常為硅聚合物的粘性液體;所用磨料通常為碳化硅、氧化鋁、碳化硼和金剛石等。夾具設計是影響輸出反映的重要因素。研磨類型和研磨位置取決于機床和夾具類型。

2、文獻綜述

T.R. Loveless等人利用車削、銑削、磨削和走絲電火花加工研究AFM工藝對工件表面的影響。所研究加工特性包括材料去除率和表面精加工改善。統計分析發現加工工藝類型既影響金屬去除又影響表面精磨。工件初始表面狀況對金屬去除影響顯著。AFM工藝對走絲電火花加工的改善特別明顯。介質粘性對表面質量影響特別明顯,擠壓力的影響則不大。

V.K. Jain等人研究發現AFM工藝能為諸多工業零部件加工出表面生成率經濟可行的高質量工件表面和精密容差。該研究利用有限元素法(FEM)對外表面精加工中的AFM工藝進行研究。為研究AFM的材料去除機制,實驗建立了單個磨料上作用力的有限元素模型。利用響應曲面法(RSM)分析研究擠壓力和循環次數對材料去除和表面精加工的影響。最后,將有限元素模型求得的材料去除數據和AFM工藝的實驗值進行對比。Jain提出了一種反向傳播神經網絡模型和一種并行于拉格朗日乘子算法的二次網絡。該模型將性能指標最小化至適宜的加工條件,從而求得最佳精加工參數。

Ramandeep Singh等人研究發現利用半固態粘彈性或粘塑性磨料裝載介質在工件表面流動可以實現材料去除。實驗對磨料裝載粘彈性介質的不同外流通路或出口對工件表面性能的影響進行了研究。結果表明,對介質外流有單通路或單出口的工件表面的材料去除較高,表面粗糙度改善程度較好;工件性能隨介質外流出口數目的增多而降低。

Liang Fang等人研究發現溫度對加工效率的影響至關重要。介質溫度隨循環次數增多而增高,也即介質粘度隨循環次數增多而下降。AFM試驗表明循環次數的增大會顯著降低材料去除并降低表面粗糙度的改善程度。使用不同粘度的介質時,高粘度介質的材料去除率更高,表面粗糙度改善程度在最初循環次數階段也比低粘度介質的表面粗糙度改善程度要好;但隨著循環次數的增多,不同粘度介質的表面粗糙度改善程度的差別逐漸降低。根據介質的穆尼粘度和溫度之間的關聯可以得知,溫度升高直接導致介質粘度的下降。當加工循環增多時,介質溫度迅速升高,介質粘度隨之下降。為研究材料去除率隨溫度的下降機制,實驗利用計算流體動力學(CFD)預測磨料的運動趨勢,并構建了一個AFM二維模型。模擬結果表明,介質溫度增高會引起磨料顆粒的旋轉趨勢增大,進而導致材料去除率下降。

Jose Cherain等人的研究中,不同工藝參數包括磨料粒度、加工時間、磨料硬度和磨料速度。實驗結果表明加工效率和加工時間以及加工材料的機械性能關系密切。AFM工藝可以實現良好的表面精加工且不會影響工件的幾何公差。

R.S. Walia等人將AFM工藝和磁力相結合以此來研究材料去除率的改善。通過對螺線管施以直流電流,在圓柱形工件標準長度的周圍產生垂直于工件軸的磁力。實驗對影響工藝的不同參數進行討論并研究了其中的關鍵參數。

M. Ravi Sankar等人研究表明AFM工藝在二十世紀六十年代主要用于去毛刺、拋光和復雜形狀難加工表面的處理,利用磨料粘彈性聚合物進行加工。采用兩個垂直對立的液壓缸反復擠壓工件和工具之間的磨料;介質所到之處即發生研磨作用。AFM工藝的關鍵因素是機床、工具和磨料介質。

工藝輸入參數如擠壓力、循環次數、磨粒組份和類型、工具和固定裝置對AFM輸出響應(材料去除和表面精整)都有影響。AFM工藝加工得到的表面粗糙度可達0.05μm;去毛刺孔可達0.2mm。AFM在航空航天、醫學、電子、汽車、精密模具等諸多工業領域有著廣泛應用。為克服AFM工藝中的一些缺陷,如較低的精磨率和修整幾何精度等,研究者提出了多種方法,如M-AFM、DBGAFF、CFAAFM、螺旋拋光和R-AFF等。

3、實驗設計

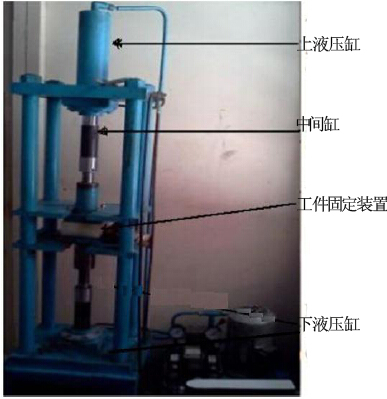

圖1為AFM工藝的桌面裝置的裝配圖。兩個汽缸:液壓缸和介質缸。沿工件的加工表面或狹窄通道以液壓或機械方式將介質從填料室擠出至空室。介質以一定循環次數在填料室之間反復擠壓。柱形工件固定在夾具上。利用活塞對介質施以擠壓力時產生了兩種力:徑向力和軸向力。實驗所用介質為硅聚合物。活塞的初始位置影響介質容積。連接控制單元的液壓缸控制著介質的運動。利用法蘭將介質缸之間的固定裝置夾緊,如圖1所示。

利用AFM工藝在圓柱形工件上進行實驗操作。先將介質在試驗工件上試加工20-25個循環使其混合均勻。由預備試驗結果可知,三個顯著變量為循環次數、磨料粒度和磨料濃度。實驗中改變其中一個變量,保持其他為常量。每次加工都計算材料去除率輸出響應以此作為性能指標。

3.2 實驗材料

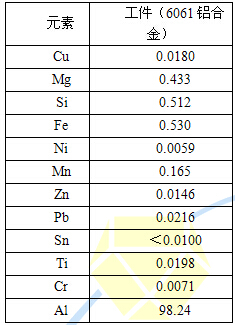

工件材料為6061鋁合金,工件上待加工的孔洞經過鉆削加工和鏜削加工以達到要求尺寸,如內直徑7mm、外直徑12mm、長度50mm。利用AFM工藝對內圓表面進行加工。所用介質為硅聚合物、液壓油和磨料(碳化硅)。每個工件加工若干循環然后進行丙酮清洗。

3.3 固定裝置

固定裝置有尼龍材質制備而成,用于夾持工件,如圖2所示。

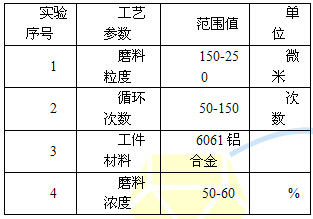

所選參數及其范圍值如表1所示。

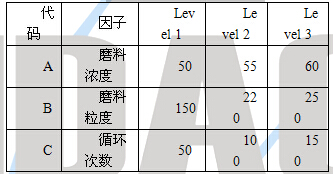

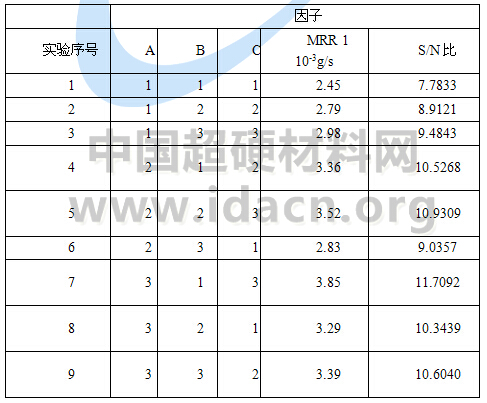

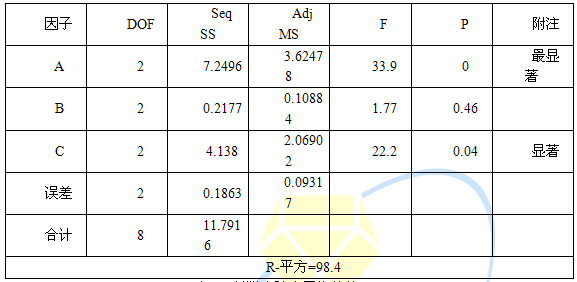

采用L9正交陣列使用田口法對實驗結果進行分析。輸入參數為磨料濃度(A)、磨料粒度(B)、循環次數(C);輸出響應為MRR。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號