機械合金化(MA)作為一種粉末加工工藝,粉末顆粒要經過反復的形變、碎裂和鍛接。MA廣泛應用于材料合成:類似金屬間化合物,過飽和固溶體,或者穩定/不穩定硼化物、碳化物、氮化物和硅化物的成形。鋁合金中摻入陶瓷硬質顆粒通常是為了增加強度,顯微硬度和耐磨性。但選擇一個研磨優化參數對于工件的機械性能也很重要,本研究中的燒結時間、燒結溫度和成型壓力等都視為重要的研磨參數。另外,碳化硅顆粒增強的不均勻分布或結塊都能導致材料的強度、延展性和韌性的降低。因此,研磨參數的優化就可以改善材料的機械性能。碳化硅顆粒增強鋁基復合材料由于較高的強重比、良好的耐磨性和韌性以及抗疲勞性而廣泛應用于航空和汽車制造行業。

實驗材料和實驗步驟

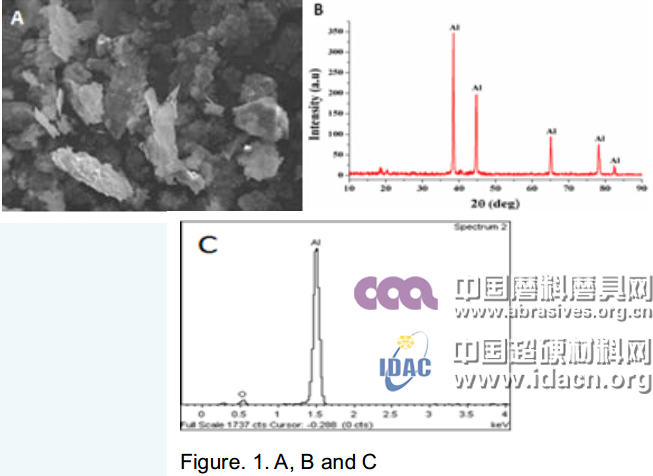

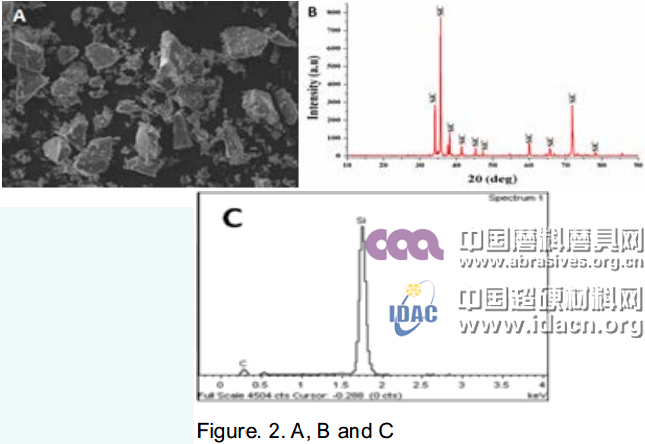

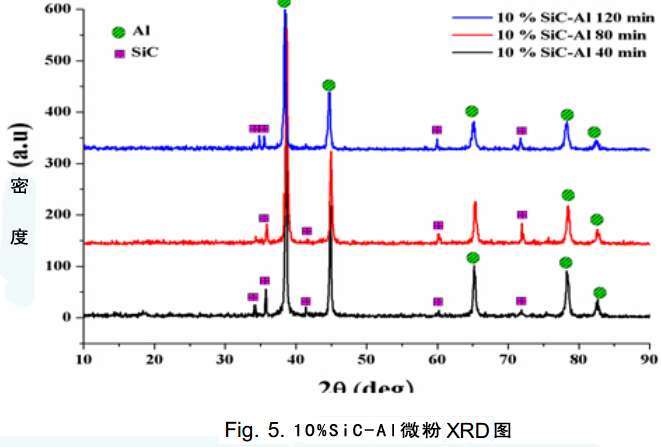

實驗用10 vol% 的碳化硅(20μm)對工業級鋁粉進行增強處理,用SEM、XRD和EDX觀察鋁粉和碳化硅的尺寸、形狀和化學組份,如圖一,圖二所示:

實驗結果和討論

粉體形狀

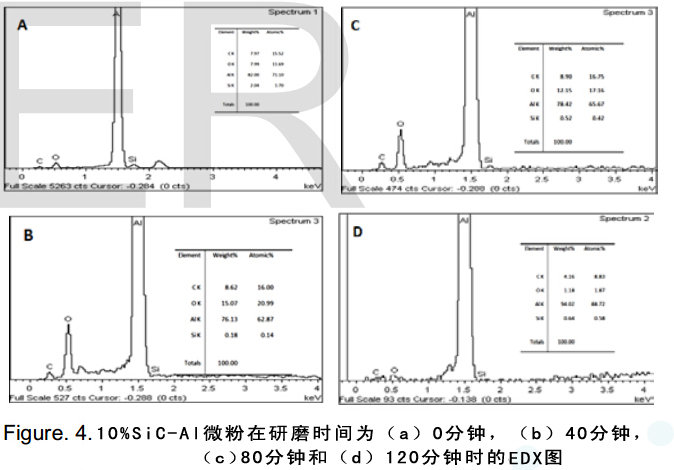

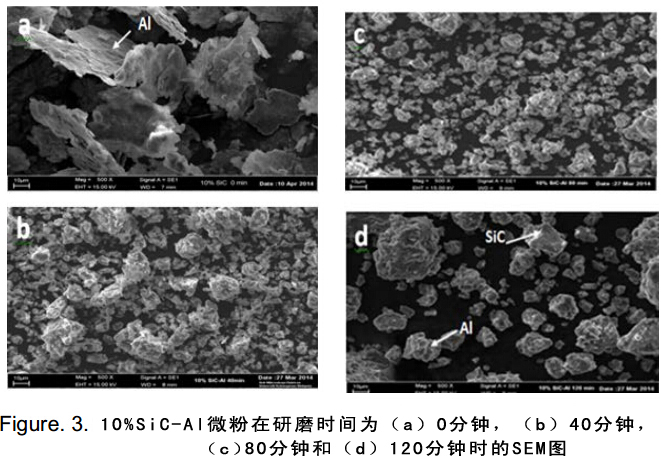

研磨時間分別在0、40、80和120分鐘時將碳化硅混入鋁粉。碳化硅份量為10%,其余為鋁粉。實驗過程中,研磨時間對顆粒尺寸和顆粒分布的影響很明顯:用SEM觀察研磨時間分別為40,80分鐘時顆粒尺寸變小;但在120分鐘時由于加工硬化而出現顆粒尺寸變大現象,這主要是由于碳化硅分布不均勻并結塊而致,如圖三(A和B)所示:

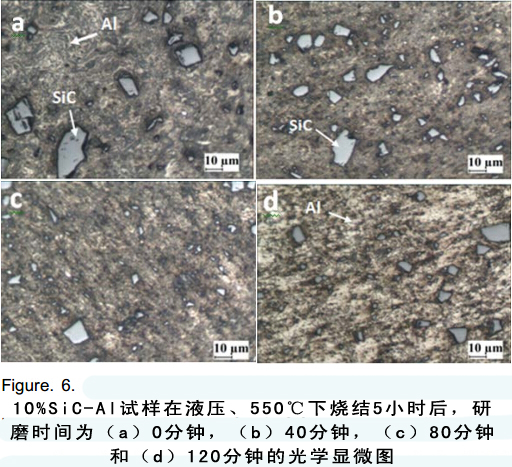

冷壓和燒結后的微結構

圖六為10% SiC-Al復合材料的光學顯微像。研磨時間為0分鐘時,碳化硅在鋁基中分布不均,但顆粒結構清晰可見。隨著研磨時間增至40分鐘和80分鐘時,顆粒結構逐漸消失。試樣中可以觀察到SiC周圍的多孔性。研磨時間為120分鐘時,復合材料由于基體的嚴重形變而開始發生離析。

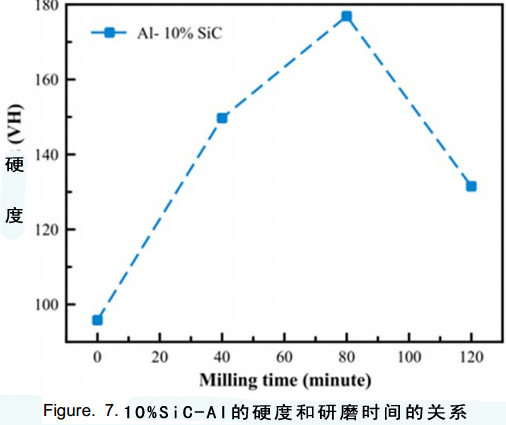

硬度測試

實驗對碳化硅鋁復合材料(直徑12.7mm,高度4.5mm)式樣施加10kg的負荷。硬度隨研磨時間增長而變大,研磨時間為80分鐘時,由于基體發生形變,硬度達到最大值。在該階段鋁基體形變可能會產生晶格畸變并引起晶格應變,從而加劇錯位,也即硬度機理。研磨時間達到120分鐘時,由于基體的粒徑拉伸而引起離析,錯位不再是主要影響因素。

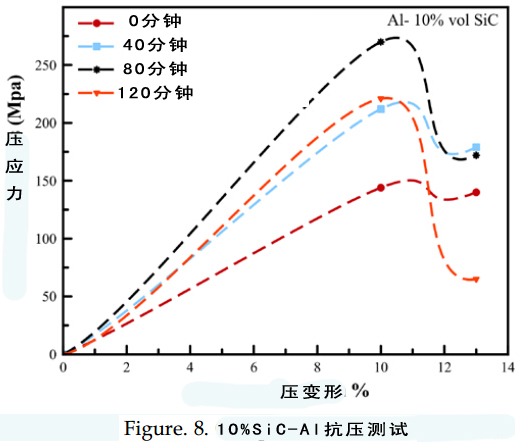

抗壓測試

實驗用液壓機制造出直徑1.5mm高度10mm的試樣,550℃下燒結5小時。

圖八(a)為研磨時間0分鐘時的最大抗壓144Mpa;抗壓強度隨研磨時間增大而增大。(b)為研磨時間40分鐘時抗壓強度增至212Mpa;(c)為80分鐘時抗壓強度增至270 Mpa;(d)為120分鐘時抗壓強度降至221 Mpa,這是由于加工硬度及上升溫度引起離析的緣故。

結論

隨著研磨時間分別增至0、40、80和120分鐘,碳化硅鋁微粉的形狀由剛開始的薄片逐漸被破碎,只有在120分鐘時由于加工硬化而出現顆粒尺寸變大現象。

隨著增強顆粒的增多,冷焊和破裂機制更加顯著并出現了均勻結構。壓力應變曲線圖證明隨著研磨時間的增大、增強顆粒尺寸和數量的增多以及初始密度的增大,試樣的延展性降低而硬度變大。硬度和抗壓應力隨著研磨時間增長而變大,但在80分鐘之后由于磨粒形變引起鋁碳化硅之間的離析而開始降低。(作者:Mustafa Khaleel Ibrahim, Jamaliah Idris;翻譯:中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號