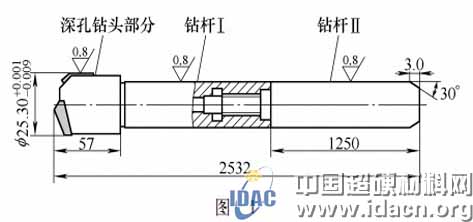

設(shè)計(jì)時(shí)將此刀具分為三部分:深孔鉆頭部分、鉆桿Ⅰ和鉆桿Ⅱ。如圖1所示,將鉆頭部分、鉆桿Ⅰ和鉆桿Ⅱ分別獨(dú)立加工,然后以螺紋方式擰緊。

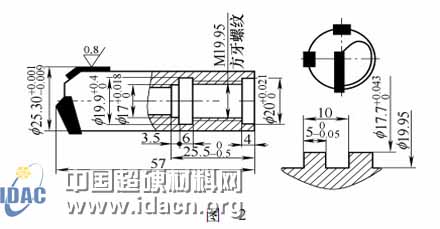

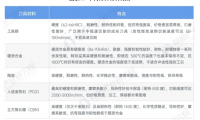

下料→銑各部→焊接、噴砂→車各部→磨外圓→刃磨各部→燒字。采用硬質(zhì)合金刀片焊接在刀體上,刀片為導(dǎo)向塊831100YT14×2、切削齒92545YW3。在使用過程中鉆頭部分如有刀片損壞,可以取下重新焊接,重新加工刀頭部分,再與鉆桿聯(lián)接。其次該刀具在深孔加工過程中容易產(chǎn)生軸向顫動(dòng),產(chǎn)生變形發(fā)生在鉆頭的切削刃部分,因此,在設(shè)計(jì)時(shí)將導(dǎo)向塊的長度減小,即在銑刀槽序前將刀片長度磨掉2.0mm,這樣銑出的導(dǎo)向槽長度也相應(yīng)減少2.0mm,從而提高鉆頭的壽命。中心齒采用92545YW3位于結(jié)構(gòu)的最外端,選擇這種材質(zhì)使硬度提高,有利地提高了鉆頭的強(qiáng)度和耐磨性,改進(jìn)鉆頭切削刃部分的結(jié)構(gòu),提高產(chǎn)品壽命。深孔鉆頭的尾部采用方牙內(nèi)螺紋,要與鉆桿Ⅰ配車,以達(dá)到定位準(zhǔn)確,松緊適度,聯(lián)接良好(見圖2)。

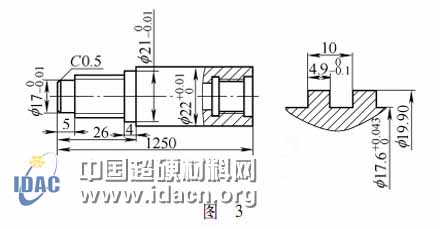

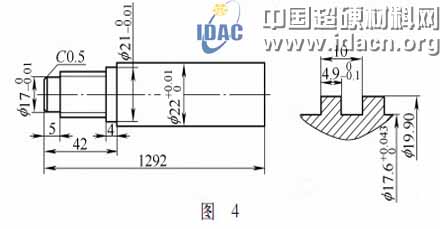

2. 鉆桿Ⅰ和鉆桿Ⅱ的工藝路線

車外圓→熱處理→調(diào)直→磨外圓→車各部→車聯(lián)接部另一端螺紋→車尾部→調(diào)直→裝配。

加工關(guān)鍵處:首先,鉆桿Ⅰ和鉆桿Ⅱ的總長度為2 500mm,現(xiàn)有設(shè)備無法加工,只能分體加工。

但由于桿件細(xì)長,磨削中產(chǎn)生變形,冷校直達(dá)到暫時(shí)的內(nèi)力平衡,當(dāng)進(jìn)行磨削時(shí),切削熱是產(chǎn)生變形的主要因素。切削熱使內(nèi)應(yīng)力又重新分部,從而產(chǎn)生新的變形。細(xì)長車桿用冷校直比較費(fèi)時(shí)間,因此采用熱處理方式,消除內(nèi)應(yīng)力來達(dá)到校直的目的;其次,在車削聯(lián)接鉆頭頭部時(shí)采用反向進(jìn)給車削,即從卡盤處向車床尾部方向切削,使工件處于拉伸狀態(tài),目的是減小工件受壓,防止工件彎曲變形。

采用跟刀架進(jìn)行精車,消除車削分力對(duì)工件的影響,因工件細(xì)長,故采用活頂尖車削,這樣在切削熱的作用下,可以自由伸長,緩解長度的變形,從而減少熱伸長。

從圖1可以看出,尺寸精度及公差要求并不高,普通加工即可達(dá)到要求,關(guān)鍵在于鉆桿聯(lián)接部位,由于鉆桿Ⅱ?yàn)?phi; 22mm×1 289mm,如果加工方法不當(dāng)很容易引起工件變形,很難達(dá)到其同軸度要求,因此需要合理的設(shè)計(jì)與加工。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)