摘要 鍍膜金剛石在現代金剛石制品中的應用愈來愈重要,我們對鍍鉻和鍍鈦兩種金剛石的鍍層作了俄歇分析。結果表明:俄歇能較準確分析膜層元素原子數分數、膜層厚度;所用鍍鉻和鍍鈦金剛石,鍍層中分別除碳、鉻元素,碳、鈦元素外,均含有氧元素,這是鍍層表面氧化所致;所用鍍鉻和鍍鈦金剛石,相對穩定的鍍層厚度分別約為25nm,360nm。XRD線譜分析,鍍鉻金剛石鍍層由于太薄,未發現衍射相,鍍鈦金剛石鍍層卻有TiC為基的固溶體形成。

鍍膜金剛石在現代金剛石制品中的應用愈來愈重要。比如:微電子、信息、光伏、LED等高新技術產業,用金剛石與銅復合件作熱管理系統中的散熱材料,金剛石顆粒鍍膜是制備該復合件的關鍵技術之一;又如,當代加工硅材、藍寶石、功能陶瓷等用的金剛石線鋸,金剛石鍍膜同樣是制備線鋸的關鍵技術之一;還有,加工硬脆類非金屬材料用的傳統金剛石工具,往往要對金剛石顆粒作鍍膜處理。諸如此類,金剛石制件都涉及金剛石鍍膜技術。現今,國內外金剛石鍍膜技術種類較多,并有一些取得工業應用。然而,對金剛石鍍膜層微觀分析研究的報道較少。為此,本文擬對兩種金剛石鍍膜層的成分、鍍膜厚度以及形成的物相分別采用俄歇分析儀、X射線衍射(XRD)分析儀作實驗分析。

1 實驗

本文采用兩種鍍膜金剛石,一是采用真空微蒸法制備的鍍鈦金剛石,二是采用電化學制備的鍍鉻金剛石。兩種金剛石粒度同為40/50目。金剛石經凈化后,進入俄歇分析儀。俄歇分析儀采用PHI700型,同軸電子槍的槍高壓為5KV,CMA能譜分析器的能量分辨為0.1%,并采用Ar+槍濺射金剛石膜層表面,逐層向膜層內部剝離,分析室的真空度為5.18×10-7Pa。XRD采用X’Pert PRO型分析儀。

2 結果與分析

2.1 鍍鉻金剛石

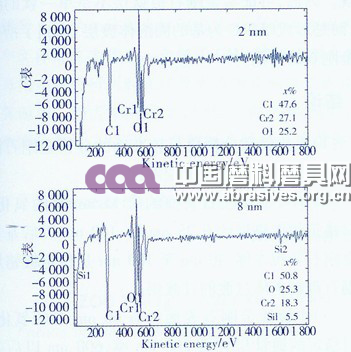

金剛石鍍鉻膜層,當濺射膜厚度2、8nm時,得到的俄歇電子能量圖譜如圖1。

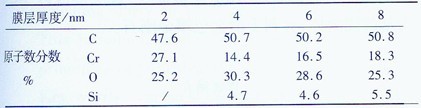

在2、4、6、8nm處采集的碳、鉻、氧、硅元素的原子數分數列于表1。

由表1看出在鍍層的表面直到8nm,鍍膜中除碳、鉻外,還有氧,且氧原子數分數大于鉻,這顯然是鍍膜被氧化的結果。當鍍膜進一步濺射剝離15、40、100nm時,他們的俄歇電子能量圖譜如圖2.

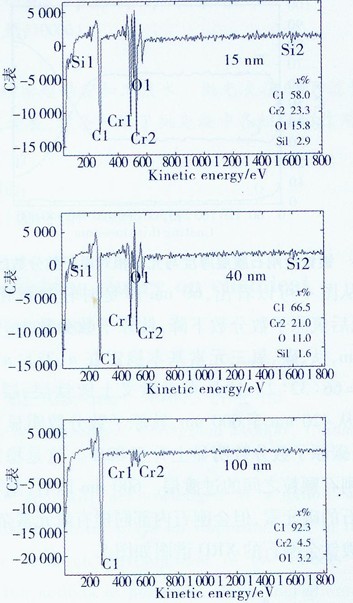

在15、20、25、30、40、100nm時采集的碳、鉻、氧、硅元素的原子數分數列于表2.

由表2可以看出,一是在15~40nm區間內氧原子分數大幅下降,這可能是表面鉻的氧化物的生成阻止了外界氧向內部的氧化;二是鉻原子數分數明顯上升,且與碳原子數分數之比較穩定。當膜層進入100nm時,碳原子數分數上升至92.3%,鉻原子數分數大幅下降,僅有4.5%,表明金剛石顆粒鍍鉻層基本結束,3.2%的氧原子數分數可能是金剛石顆粒中固有的雜質。

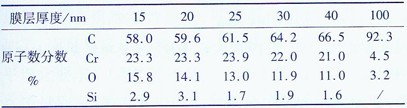

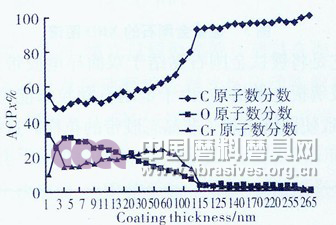

鍍鉻金剛石鍍層各元素相對原子數分數隨膜層厚度的變化如圖3.

從圖3可以看出,鍍鉻金剛石表面氧化層約為15nm厚;從15~40nm區間是碳、鉻、氧元素、原子數分數之比相對穩定的膜層,此區間鉻原子數分數約25%、碳原子數分數約60%、氧原子數分數約13%,亦即接近真實意義的鍍鉻層,層厚約25nm;從100nm以后,基本上是碳元素,表示進入金剛石顆粒內部。鍍鉻金剛石的XRD譜圖上并未發現鉻或鉻的合金相等,這是由于鉻鍍層很薄。

2.2 鍍鈦金剛石

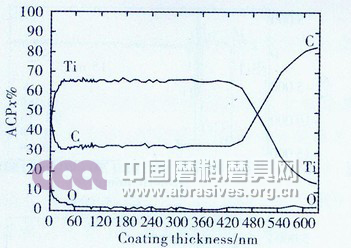

按同樣的分析方法,得出的各元素相對原子數分數隨濺射剝離膜層百厚的變化,如圖4。

從圖4可以看出,60nm厚時是輕微氧化層,60nm以后氧原子數分數下降,鈦原子數分數上升,直到420nm,鈦、碳、氧三元素基本穩定在n(Ti):n(C):n(O)=66:32:2。這是真正意義上鍍鈦層,層厚360nm。從420nm至600nm,鈦原子數分數明顯下降至15%,碳原子數分數明顯上升至82%。這是穩定鍍層與金剛石顆粒之間的過渡層。600nm以后,基本上是金剛石的碳元素,但金剛石內部同樣有氧元素雜質。

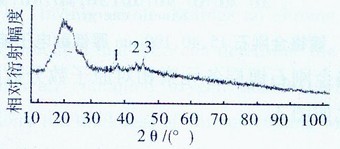

鍍鈦金剛石的XRD圖譜如圖5。

它是將鍍鈦金剛石黏結于雙面導電膠帶后,再黏結于玻璃板上做出的,由于金剛石顆粒未能完全覆蓋膠帶,致使圖譜出現了非晶態膠帶的花樣。這樣,只需對圖譜中的3個衍射峰(圖中標志1,2,3)加以分析,因采用Cu靶,2θ在35.88。、41.50。時,分別是TiC的(111)、(200)晶面的衍射峰;2θ為43.44。時,是金剛石最密集面(111)的衍射峰。單元素a-鈦的2θ衍射峰應是35.09。、38.42。、40.14。,在本衍射線譜中并未出現。因而,可證實金剛石鍍鈦層不是單一鈦的附著層,而是形成以TiC為基的固溶體鍍層,達到了冶金包鑲金剛石的目的。

3 結論

(1) 采用俄歇分析儀可較準確的分析金剛石鍍層內的元素原子數分數及鍍層厚度。

(2) 本鍍鉻金剛石表面約有15nm厚的氧化層,相對穩定的鍍鉻層約有25nm厚,100nm以后基本上是金剛石顆粒本體,40nm至100nm是穩定鍍鉻層向金剛石顆粒本體過渡的過渡層。

(3) 本鍍鈦金剛石表面約有60nm厚的氧化層,相對穩定的鍍鈦層約有360nm厚,600nm以后基本上是金剛石顆粒本體,400nm至600nm是穩定的鍍鈦層向金剛石顆粒本體過渡的過渡層。

(4) 鍍鈦層厚度是鍍鉻層厚度的約14倍(用途不同),較厚的鍍鈦層的XRD線譜證實,鍍層形成以TiC為基的固溶體,有利于冶金包鑲金剛石。

作者簡介

徐燕平,男,1971年生,教授。主要研究方向:超硬材料制品。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號