申請人:湘潭大學

發明人:張高峰 何宏林 溫張亞 周后明 周里群 朱科軍 徐志強 馮建軍

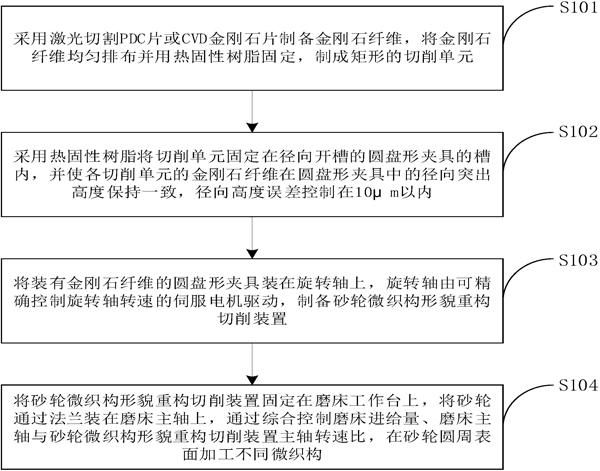

摘要:本發明公開了一種采用金剛石纖維微切削進行砂輪形貌重構的方法,將金剛石纖維均勻排布并用熱固性樹脂固定,制成矩形的切削單元;采用熱固性樹脂將切削單元固定在徑向開槽的圓盤形夾具的通槽內;將裝有金剛石纖維的圓盤形夾具裝在旋轉軸上;將砂輪微織構形貌重構切削裝置固定在磨床工作臺上,將砂輪通過法蘭裝在磨床主軸上,通過綜合控制磨床進給量、磨床主軸與砂輪微織構形貌重構切削裝置主軸轉速比,在砂輪圓周表面加工不同微織構;該砂輪形貌重構的方法有效地降低了磨削區溫度及磨削熱損傷,采用最簡單的設備在砂輪圓周表面重構出冷卻效果良好的微織構形貌,加工出的斷續的矩形微溝槽面積更大,冷卻效果更好。

2.如權利要求1所述的采用金剛石纖維微切削進行砂輪形貌重構的方法,其特征在于,在步驟一中,采用激光切割PDC片或CVD金剛石片制備金剛石纖維時,金剛石纖維的寬度為 0.05-1mm,厚度為0.5-2mm;將金剛石纖維均勻排布并用熱固性樹脂固定,制成矩形的切削單元時,每個切削單元 的金剛石纖維數量為1-100個,金剛石纖維的間距為0.05-2mm。

3.如權利要求1所述的采用金剛石纖維微切削進行砂輪形貌重構的方法,其特征在于,在步驟二中,采用熱固性樹脂將切削單元固定在徑向開槽的圓盤形夾具的通槽內,并使各 切削單元的金剛石纖維在圓盤形夾具中的徑向突出高度保持一致,徑向高度誤差控制在10 μm以內,金剛石纖維周向均布的數量為1-100個,相鄰切削單元內的金剛石纖維沿軸向錯開0-0.8mm。

4.如權利要求1所述的采用金剛石纖維微切削進行砂輪形貌重構的方法,其特征在于,在步驟四中,通過綜合控制磨床進給量、磨床主軸與砂輪微織構形貌重構切削裝置主軸轉 速比,在砂輪圓周表面加工不同微織構時,需通過精確控制砂輪與砂輪微織構形貌重構切 削裝置主軸的轉速比,轉速比為5-100,使得砂輪旋轉中金剛石纖維加工的微織構位置能重 合;通過控制磨床垂直進給量改變加工微織構的深度,微織構深度為0.05-0.2mm,控制磨床 主軸的軸向進給改變微織構沿砂輪軸向的排布,控制磨床主軸與砂輪微織構形貌重構切削 裝置的轉速比改變微織構沿砂輪周向的排布。

5.如權利要求1所述的采用金剛石纖維微切削進行砂輪形貌重構的方法,其特征在于, 砂輪的半徑為R,圓盤形夾具的半徑為r,金剛石纖維片徑向伸出圓盤形夾具的通槽的高度 為h,金剛石纖維微刃點切削刀具的切削深度為a,由此得切削刃與砂輪的接觸角為:∂q=2arccosR2+(R+r+h-a)2-(r+h)22R(R+r+h-a)---(1)當砂輪與砂輪微織構形貌重構切削裝置相對運動時,砂輪微織構形貌重構切削裝置的 主軸轉速為nt,則角速度ωt=2πnt;砂輪轉速為ns,則角速度ωs=2πns;砂輪相對于砂輪微 織構形貌重構切削裝置的角速度ω相為: 其中式2中的正負與砂輪微織構形貌重構切削裝置轉向有關,當砂輪與砂輪微織構形 貌重構切削裝置轉向同向時為-,反向時為+;砂輪與砂輪微織構形貌重構切削裝置的切削刃與砂輪的接觸角為:即:∂Q=∂q±∂q.nsnt.RR+r---(4).

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號