申請人:中國科學院長春光學精密機械與物理研究所

發明人:彭利榮 馬占龍 趙越 朱峰 隋永新 楊懷江

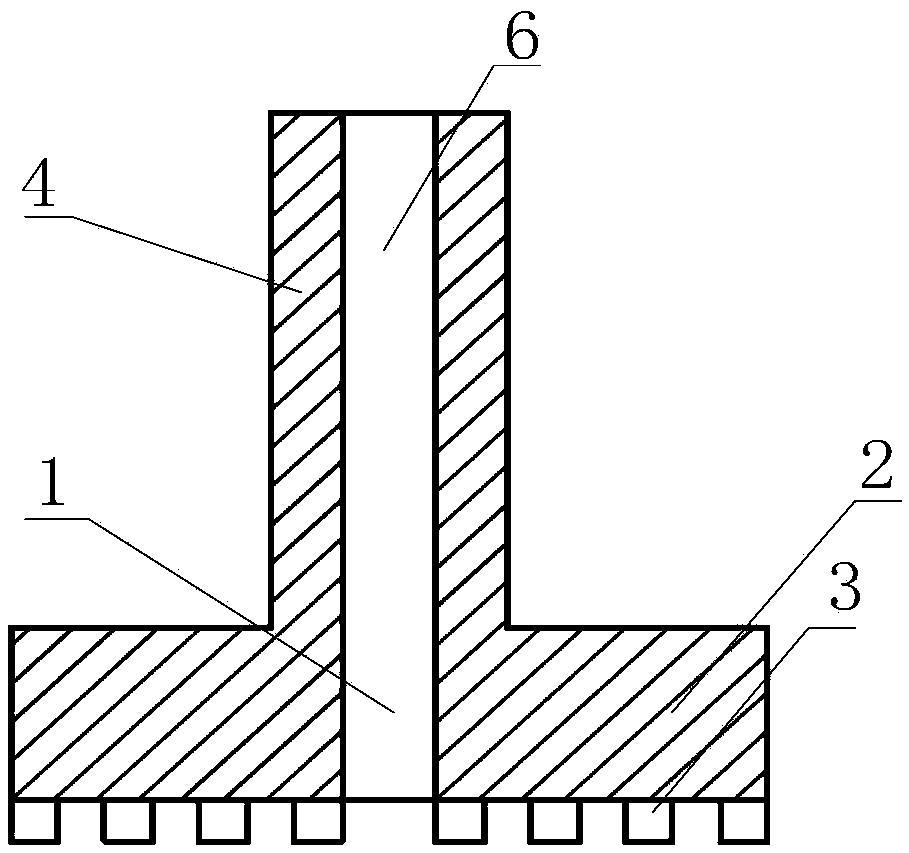

摘要:本發明涉及一種超精密磨削磨頭及其使用方法,屬于光學先進制造領域,以解決大中型平面鏡加工中銑磨面形收斂差、亞表面損傷層深、后續拋光效率低的問題。該超精密磨削磨頭包括圓餅狀的基底,含金剛石微粉的圓餅狀丸片,具有導流作用的中空連接桿,導流槽,所述的金剛石丸片用膠粘的方式均布在磨頭基底上并用銑磨機床修整到較高的平面度,所述的連接桿與基底為一體式結構并與機床主軸相連,所述連接桿中央的導流槽可以在加工過程中提供冷卻液。本發明的磨頭制作工藝簡單,成本低廉,使用安全可靠;采用的超精密磨削磨頭對大口徑平面進行有效的磨削,有效提高光學元件的表面面形,降低亞表面損傷層深度,顯著提高后續拋光加工的效率和精度。

2.根據權利要求1所述的超精密磨削磨頭,其特征在于,所述的丸片(3)膠粘在基底(2)上。

3.根據權利要求1所述的超精密磨削磨頭,其特征在于,所述的丸片(3)為金屬基底或者樹脂基底,口徑為8-12mm,厚度為3-5mm。

4.根據權利要求1所述的超精密磨削磨頭,其特征在于,所述的丸片(3)呈環狀均勻分布于基底表面,環間距為8-10mm,同一環上間距為5-8mm;所述丸片(3)的下表面面積之和與基底表面面積之比為1:1到1:2。

5.根據權利要求1所述的超精密磨削磨頭,其特征在于,所述的導流槽(6) 為直徑為8-10mm的通孔。

6.權利要求1所述的超精密磨削磨頭的使用方法,其特征在于,包括以下步驟:對光學元件(5)的初始面形和中心厚度進行測量,根據測量結果規劃超精密磨削磨頭(1)的加工路徑和不同位置的駐留時間,根據前期的去除函數規劃加工的去除量,生成加工文件;將磨頭移動到光學元件(5)中心或邊緣位置,調整冷卻液噴管的位置,保證加工過程中冷卻效果最佳,加工完成后重新測量光學元件(5)的表面面形和 中心厚度,若測量結果達標,則完成加工;若沒有達到預期加工效果,則按照新的測量結果重新生成加工文件,再進行加工;通過多次的檢測和反復的迭代磨削加工,最終使光學元件(5)達到預定的加工目標。

7.根據權利要求6所述的超精密磨削磨頭的使用方法,其特征在于,所述的超精密磨削磨頭(1)進給方式為以螺旋線方式進給。

8.根據權利要求6所述的超精密磨削磨頭的使用方法,其特征在于,所述的加工路徑為超精密磨削磨頭(1)從平面光學元件的中心到邊緣或者邊緣到中心的路徑。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號