申請人:安徽振興拉絲模有限公司

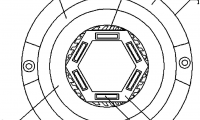

摘要:本發明公開了一種鈦合金鍍錫拉絲模,包括模套及模芯,模芯包括金屬燒結塊、金剛石顆粒和壓蓋,模套為鈦合金模套,模套為上端開口的筒形圓柱體,模套的底部中心處設有成鈍角的入口錐形孔作為拉絲模入口端,金屬燒結塊置于模套內的底部上,壓蓋位于金屬燒結塊頂部,壓蓋中心處設有上大下小的出口錐形孔作為拉絲模出口端,金剛石顆粒嵌入在金屬燒結塊上,金剛石顆粒位于模套的豎直中心線上且偏離模套的中心點靠近模套下表面,金屬燒結塊的中心開設模孔,模孔為弧線形模孔。本發明還公開了鈦合金鍍錫拉絲模的制備方法。本發明優點能防止其在錫液中下沉粘錫、拉拔阻力小、防止產生斷線及竹節,雜質能快速排出,模芯及壓蓋不易脫落,模具壽命提高。

主權利要求:1.一種鈦合金鍍錫拉絲模,包括模套及鑲嵌于所述模套內的模芯,所述模芯包括金屬燒結塊、金剛石顆粒和壓蓋,其特征在于:所述模套為鈦合金模套,所述模套為上端開口的筒形圓柱體,所述模套的底部中心處設有上小下大的入口錐形孔作為拉絲模的入口端,所述入口端的入口錐形孔的角度為鈍角,所述金屬燒結塊置于模套內的底部上,所述壓蓋位于金屬燒結塊的頂部,所述壓蓋中心處設有上大下小的出口錐形孔作為拉絲模的出口端,所述壓蓋上表面和模套上表面平齊,所述金剛石顆粒嵌入在金屬燒結塊上,所述金剛石顆粒位于模套的豎直中心線上,且所述金剛石顆粒距離模套上表面的距離大于其距離模套下表面的距離,所述金屬燒結塊的中心開設模孔,所述模孔為弧線形模孔。

2.如權利要求1所述的一種鈦合金鍍錫拉絲模,其特征在于:所述金屬燒結塊由混合金 屬粉末高溫燒結壓制而成,所述混合金屬粉末主要成分為鈦80%~82%、鋁8%~10%、鎳5%~ 6%。

3.如權利要求1或2所述的一種鈦合金鍍錫拉絲模,其特征在于:所述金剛石顆粒在模 套的豎直中心線上偏離模套中心的距離為1.5~2mm。

4.如權利要求3所述的一種鈦合金鍍錫拉絲模,其特征在于:所述模套豎直方向的高度 為8mm,所述壓蓋豎直方向的高度為3mm。

5.如權利要求3所述的一種鈦合金鍍錫拉絲模,其特征在于:所述入口端的模套上的入 口錐形孔的角度為120°。

6.如權利要求3所述的一種鈦合金鍍錫拉絲模,其特征在于:所述金屬燒結塊和鉆石顆 粒的底部形成反口,所述反口的高度為模芯高度的15%。

7.如權利要求3所述的一種鈦合金鍍錫拉絲模,其特征在于:所述模套的外圓設有倒角。

8.如權利要求1至7任一所述的一種鈦合金鍍錫拉絲模的制備方法,其特征在于,包括 如下步驟: (1)按設定尺寸制得鈦合金模套; (2)按照鈦80%~82%、鋁8%~10%、鎳5%~6%為主要成分配備混合金屬粉末,將部分 混合金屬粉末放入模套內,蓋上壓蓋,在燒結壓機上常溫壓實后,取出壓蓋; (3)將一粒金剛石顆粒粘結在模套中壓實的金屬粉體的中心; (4)將剩余的混合金屬粉末放入模套內,蓋上壓蓋,再放入燒結壓機上進行高溫燒結壓 實,高溫燒結壓實后的混合金屬粉末形成金屬燒結塊; (5)最后對高溫燒結壓實后的金屬燒結塊及模套中心進行打孔制成拉絲模。

9.如權利要求8所述的一種鈦合金鍍錫拉絲模的制備方法,其特征在于,所述步驟(4) 中,對加入了部分混合金屬粉末的模套進行加熱,加熱到900~1100℃后保持溫度不變,加 熱的同時施加壓力,加熱到設定溫度后加壓到4.5MPa然后保持壓力不變,加熱加壓的時間為 3~5min。

10.如權利要求8所述的一種鈦合金鍍錫拉絲模的制備方法,其特征在于,所述打孔過程 依次為車出錐孔,激光打孔,精加工孔。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號