綠碳化硅砂輪或其他以綠碳化硅為主的混合磨料砂輪磨削鈦合金時,砂輪粘附鈦合金較嚴重,導致磨削力大,加工質量較差。本文對樹脂結合劑立方氮化硼(cBN)砂輪磨削鈦合金進行了分析研究,以探索改善鈦合金磨削加工性的新途徑。

1、切削實驗

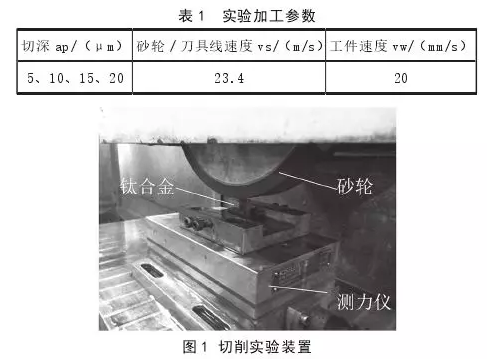

本文實驗是在 MGK7120×6 磨床上進行的,工件固定在 Kistler9257BA測力儀上工件TC4 鈦合金,尺寸為 20mm×20mm×5mm,密度為4.5g/cm3,硬度為30HRC,屈服強度為860Mpa,抗拉強度為950Mpa。對比實驗所用的砂輪為普通樹脂結合劑 CBN 砂輪和碳化硅砂輪,粒度號為 80,外徑為 φ150mm,內徑為 φ32 mm,厚度為 20mm。為了排除其他因素對實驗的干擾,實驗前先利用600# 金剛石進行拋光處理,拋光后表面粗糙度 Ra 為 0.2μm。加工參數如表 1 所示,切削實驗裝置如圖 1 所示。

2、實驗結果與分析

2.1表面形貌

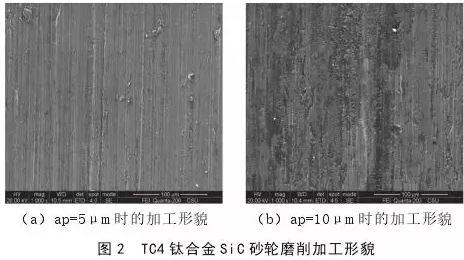

SiC 砂輪在實驗過程中進給速度 vw 為 20mm/s,不同磨削深度時,磨削工件所得的表面形貌如圖 2 所示。從圖 2(a)看出,當磨削深度 ap 為 5μm 時,由磨粒擠壓而形成的塑性溝槽和劃痕大量出現在工件表面;如圖 2(b)所示,當磨削深度增大后,材料堆積明顯加劇,并且工件材料出現沿垂直于加工方向的不規則流動。

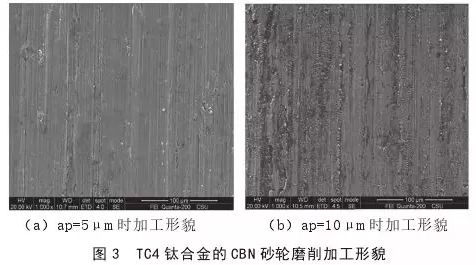

cBN 砂輪磨削鈦合金表面形貌圖如圖 3 所示。對比圖 2和圖 3 可以發現,盡管 cBN 砂輪隨磨削深度增加表面質量也會變差,但 cBN 砂輪磨削表面加工質量明顯較好。這主要是因為在干磨削時散熱主要是通過砂輪、切屑和工件完成,由于磨削產生切屑少而導致由切屑帶走的熱量很少,所以砂輪傳熱特性是影響磨削溫度的主要因素。與 SiC 砂輪相比,cBN 砂輪擁有較好的導熱性能,傳熱效率高,磨削過程中磨削區產生的熱量能及時通過自身擴散出去,因此磨削區溫度降低較快,減少了砂輪熱熔黏附現象,讓 cBN砂輪磨粒保持更鋒利狀態,減少對工件的擠壓作用。

2.2粗糙度

磨削表面是由砂輪上大量磨粒刻劃出的無數極細的溝槽而組成的。由于磨削加工特點,垂直于磨削方向的粗糙度遠大于沿磨削方向的粗糙度,因此試驗測量的是垂直于磨削方向的粗糙度。 不同磨削深度下鈦合金的表面粗糙度如表 2 所示。鈦合金表面粗糙度隨著磨削深度增加而增大,特別是使用 SiC砂輪進行加工時,增大趨勢更明顯。

若僅從幾何因素來考慮磨削表面粗糙度大小,可得出磨粒切入材料表面深度越淺,表面粗糙度就越低。由于磨粒切入材料表面深度和犁溝深度會隨磨削深度增加而變深,所以磨削表面粗糙度一定會變大。相對于一般切削加工,磨削加工具有磨削速度高、磨削比大、磨粒大多為負前角和磨削區溫度高等特點,從而導致金屬表面容易出現熱熔性變形,嚴重時還會磨削燒傷。因此與一般車削或銑削過程中工件塑性變形相比,磨削過程中工件產生的塑性變形會大很多。在磨削力和磨削熱共同影響下,使鈦合金表面金屬晶粒在橫向上被拉伸,甚至會出現細微的裂口和局部金屬堆積現象。

另外,影響磨削表層金屬塑性變形的因素也往往是影響表面粗糙度的決定性因素。當磨削深度為 5μm 時,發現兩種砂輪在磨削過程中磨削區域產生熱量都較少,此時工件塑性變形小,對比兩種砂輪磨削后試樣表面粗糙度,發現粗糙度相近;當磨削深度增加到 20μm 時,由于 SiC 砂輪傳熱性能差,導致磨削區熱量無法及時通過砂輪傳導出去,磨削溫度升高,所以工件熱塑性變形大,表面粗糙度Ra 增加至 0.75μm。

2.3磨削力

cBN 砂輪和 SiC 砂輪的磨削力曲線圖如圖 4、圖 5 所示。磨削深度越深,磨削力就越大,且表現出較好的線性關系。在其他磨削參數不改變前提下,增大磨削深度會使單顆磨粒導致切削深度及砂輪與工件的接觸弧長增大,同時參與磨削的磨粒數量也會增加,導致磨削力變大。

對比圖 4 和圖 5 還可以發現,cBN 砂輪磨削力明顯比SiC 砂輪要小,而且磨削法向力與切向力之比也變小了。這主要是因為 SiC 砂輪在加工過程中,隨著磨削區溫度升高,切削刃粘附現象嚴重,進而使得 SiC 砂輪鈍化,弱化磨削能力;而 cBN 砂輪具有自銳效果,磨粒能長時間保持鋒利狀態,因而能更好的去除材料,相應的磨削力也較低。

3、結語

通過本文研究得知:cBN 砂輪比碳化硅砂輪的表面質量好,其加工表面完整性較好,宏觀裂紋和表面損傷相對較少;cBN 砂輪比碳化硅砂輪的粗糙度較好,當磨削深度加大時,對比更為明顯;與普碳化硅砂輪輪相比,cBN 砂輪切向力和法向力較小,當進給速度為 20mm/s、切深為 20μm 時,刀具的切向力和法向力最大降低了 25.3% 和 48.9%。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號