摘要 第一部分:中國一汽生產裝備的使用狀況1.發展歷程2.企業“十二五”發展指導思想自主一汽、實力一汽、和諧一汽3.發展目標近期目標:三年兩改觀;中期目標:做實做強自主長期目標:三個一汽...

第一部分:中國一汽生產裝備的使用狀況1. 發展歷程

2. 企業“十二五”發展指導思想

自主一汽、實力一汽、和諧一汽

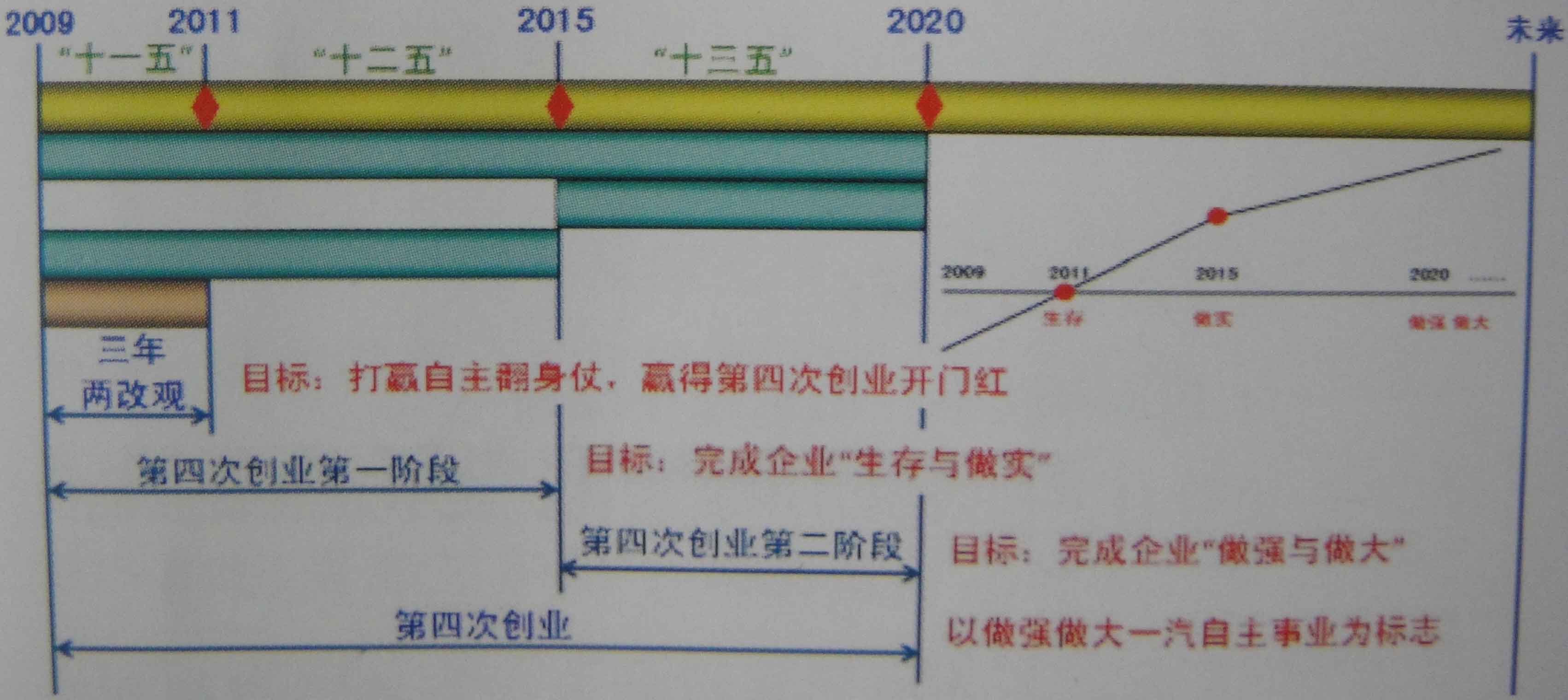

3.發展目標

近期目標:三年兩改觀;中期目標:做實做強自主

長期目標:三個一汽

企業愿景描述:

2020年~未來,把一汽建設成為有國際競爭力的世界重要汽車制造商(全系列),推進人、車、社會和諧發展,實現“自主一汽、實力一汽、和諧一汽”的戰略月標。

4.品牌戰略

品牌戰略是中國一汽的最高戰略視覺識別系統的核心要素,以“1”字為視覺中心,由“汽”字構成展翅的鷹形,構成雄鷹在蔚藍天空的視覺景象,寓意中國一汽鷹擊長空,展翅翱翔2011年《中國500最具價值品牌排行榜》,中國一汽品牌價值以842.66億元人民幣列第九位,居汽車業第一位。

5.中國一汽生產裝備的使用狀況

5.1裝備結構形成四大體系

5.1.1一汽目前與德國大眾公司、日本豐田公司、美國通用公司、日本馬自達公司進行合資、合作以及自主領域在制造裝備方面構成了一汽集團特有的歐系、美系、日系和國產四大體系并存的局面。

5.1.2自主體系的復雜、特殊、精密工藝導入進口設備較多,借鑒了合資企業的使用經驗;其它方面大量采用了國產設備。

5.2.1加工中心設備

德系生產廠設備主要以德國設備為主,具備高精度、高效率、精度保持周期長、設備故障率低特點,適應大批量的高端產品制造;日系生產廠設備主要以日本設備為主,其設備的綜合性能主要是靠管理+設備的方式來保證自主體系轎車用于發動機、變速器、橋的箱體、殼體類零件制造的主要設備以德國、日本、意大利、美國等為主。

5.2.2齒輪加工設備

自主轎車齒輪加工多采用滾剃工藝,設備以國產和進口數控設備兼顧的方式。近年引進的齒輪加工設備主要以國產數控設備為主。

大眾齒輪生產線采用德國設備,對于特殊結構產品有采用強力琦磨工藝;

齒輪加工輔助設備普遍采用進口設備。

卡車變速箱加工采用滾剃和滾磨兩種工藝,其熱前加工設備以國產數控設備為主,熱后加工主要有成型磨和蝸桿磨兩種工藝,加工設備以國外數控設備為主。

后橋齒輪加工全部為進口數控設備

5.2.3軸類和盤類零件表面加工設備

熱前加工 普遍采用國產數控車床為主,基本可以滿足生產的需求。

熱后加工 內孔、同步錐和軸齒零件加工采用進口數控內孔磨床及高精度數控外圓磨床。

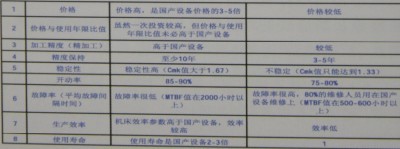

5.3 國內外設別使用的綜合描述

5.3.1 一汽自主體系進口設備/國產設備構成比例

5.3.2 一汽進口設備/國產設備使用情況對比

5.3.3 一起生產裝備使用綜述

1.目前一汽粗加工使用的國產普通數控設備的質量水平較好.但是其加工中心的制造還有差距。

2. 盡管汽大.使用國產設備(表中平均的80%左右),但設備的核心零部件如導軟、軸承、性桿、工作臺伺服電機等均指定國外廠家。

3.部分國產刀其、,其、夾具質.不過關,其材料、耐用度等方面有差距。

第二部分:機床工具業發展現狀

1.技術水平相對落后,過于依賴進口

目前國內機床工具業的技術水平和創新能力不能滿足國內汽車行業發展的需求,在精度、效率、壽命、可靠性、成套性等方面存在著較大的差距,為滿足生產需求,一汽新項目的設備投資多以進口為主,只有精度要求不高的或者粗加工才會選擇國產的設備。

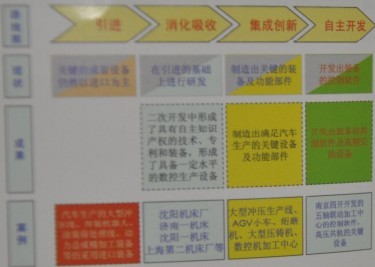

2.二次開發能力弱

國內許多機床工具業企業對進口的依賴度在70%左右,多半是從商業行為上引進產品,而沒有從創新的角度引進技術,只有引進、仿制產品,沒有消化吸收的二次開發,以至于一些關鍵的能件需要進口。

3.機床工具業發張路線圖

4.國產裝備竟爭力弱

4.1缺乏核心技術

4.2功能部件材質、加工技術等問題

4.3國外企亞部分壟斷了國內的市場

4.4自主品牌的溢價能力弱

第三部分:機床工具業創新與發展途徑

一. 機床工具業創新與發展機遇

1. 汽車市場持續走強,連續兩年產銷售在1800萬輛以上

2. 自主品牌汽車迅速發展,自主創新能力進一步提升

——國家政策的支持;

——自主品牌汽車產銷量逐年提高

——企業自主創新能力不斷提高,離不開裝備也的支撐。

3. 合理擴大產能,通過技術創新實現規模化生產、優化資源

4. 新能源汽車及核心零部件技術是裝備企業發展的新增長點

——國家大力倡導,成立聯盟集國力開發新能源汽車;

節能、安全、環保統籌兼顧,協調發展,是汽車制造業可持續發展的重要標志;

——汽車輕量化開發是節約能源最直接的途徑。

二、機床工具業發展的趨勢與創新

上一個世紀以來世界制造技術最重要的發明,如流水自動線、數控技術、精益生產、艘捷制造、高速加工創造、柔性自動化技術、工業工程等,都發旅于汽車亞和航天航空制造業;我國汽車業使用的機床約占裝備創造業產值和利潤的50%以上,汽車制造技術水平的提高依賴于機床工業的進步,同時又推動機床工業的發展。

1. 發展趨勢

汽車制造裝備分為整車制造裝備和零部件制造裝備兩大類:

汽車制造裝備如沖壓設備、機器人、成套裝備、檢側設備等;零部件制造裝備主要指與發動機、變速器、橋總成零件生產相關的裝備;目前加工的主要手段—切削加工技術國內外的發展趨勢都是朝著數字化、高效、高精、可靠、復合加工、集成、同步、環保等方向發展。

高效: 主要指高端的高效專用設備,如高速車削、高速銑削、高速磨削、高速滾齒;高效柔性自動生產線及高效的制造技術。

高速柔性加工中心: 日產、奔馳、福特、戴姆勒一克萊斯樂和通用等眾多的汽車廠都已采用高速加工中心來加工缸蓋和變速箱體,用柔性生產線替代自動線已是一種發展趨勢。

應用高速柔性加工中心可實現小型化、柔性化、易于轉變加工內容等目標。可以降低汽車零件的軋制模具和成形模具制作周期和生產成本。

干式加工: 冷卻液的使用、存儲、保潔和處理等十分繁瑣,成本很高。工業發達國家,非常重視干式切削,大力研究、開發和實施這種新型加工方法。據測算,如果20%的切削加工采用干式加工,總的制造成本可降低1.6%。因此,未來加工的方向是采用盡量少的切削液,耐高溫刀具材料和涂層技術。由于高速切削具有切削力小、散熱快、加工穩定性好等優點,因此干切削技術與高速切削技術的有機結合可獲得生產效率高、加工質量好、無環境污染等多重技術經濟效益。

高精: 主要是汽車發動機高精度零部件制造、高精度模具制造、汽車電子制造所需要的高精度設備。

復合加工: 中小批量結構復雜的多品種生產逐漸趨向采用車銑中心、銑車中心、車磨中心等復合加工中心發展。

集成: 把工藝系統、物流系統、信息系統及各種現代制造技術按照精益、敏捷理念集成為新一代柔性自動生產線是發展趨勢。

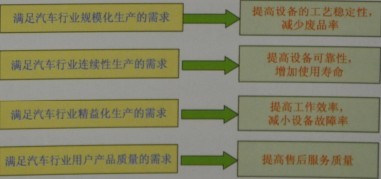

2. 國產汽車機床工具業創新滿足汽車行業生產的特性條件

3. 機床工具業的創新

3.1 設備方面

掌握核心技術,研發國外壟斷設備高速柔性加工中心,數控成形磨齒機;滾刀、剃齒刀修磨機床;數控硬車車床;用于汽車生產的自動線;組合機床;專用機床;高剛性、高速機床;齒輪的滲碳處理設備;機器人;電子束焊接設備;摩擦焊接設備;激光焊接設備;部分裝配用非標設備及測峨、控制設備等國外壟斷設備,急需國產設備替代

3.2工裝方面

刀具材料、刀具結構和刀具的涂層技術;柔性加工線、在線檢測所使用的精密測量儀和設備;大型、精密的車身焊裝夾具。

3.3設計方面

加強設備的柔性化、人性化設計,提高使用的安全性

三.中國汽車裝備,裝備中國汽車的有效途徑

從一汽的未來發展目標看裝備制造業如何進入汽車工業

1.擔責任、爭第一、創新業是一汽的理念

自主一汽、實力一汽、和諧一汽

—— 一汽從支持民族工業的角度出發,愿與裝備制造業企業共同發展

——提高一汽的技術實力、經濟實力,回報社會

——建立和諧的一汽

一汽“十二五”戰略目標

到2015年,集團總銷最超過500萬輛

——銷售收入超過6000億元。其中.自主整車銷售超過200萬輛,自主產品海外銷售超過10%。

——市場份額達到20%

2. 04專項是裝備制造業進入汽車行業的有效途徑

04專項(高檔數控機床及基礎制造裝備)是由國家科技部、工信部、財政部共同組織,由工信部牽頭申報的國家重大專項,由企業牽頭,聯合產學研用的團隊,開發和制造出具有自主知識產權的裝備,打破國際壟斷,掌握核心技術,提升裝備制造業的綜合制造能力;一汽2011年承擔了3個國家04專項項目,1個智能化項目聯合了國內十多家機床制造企業和國內著名的大專院校和研究杭構,共同研制和制造高精尖的大型裝備,力爭打破國際壟斷。

2011年國家重大專項

項目一:電控共軌柴油噴射系統制造技術與關鍵裝備的研發及應用

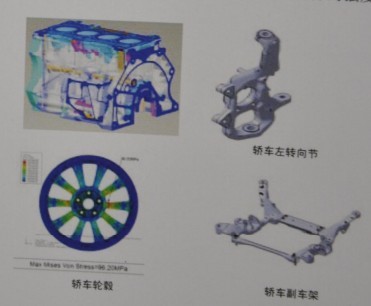

項目二:大型內高壓成型工藝及成套裝備

1.減輕重量,節約材料。轎車副車架減輕了34%;散熱器支架減輕了24%

2.材料利用率高。內高壓成形件的材料利用率約為95%^98%,沖壓件僅為60%左右。

3.減少零件數量,減少后續機械加工和組裝焊接的工作量。

4.提高零件的強度與剛度,尤其疲勞強度。

5. 降低生產成本。降低生產成本15%-20%,模具費用降低20%-30%。

用戶:一汽轎車公司

制造商(產):齊齊哈爾二機床

學和研:哈爾濱工業大學、西安交通大學、齊齊哈爾大學

項目三:3500噸壓鑄機成套裝備

1.研究目標:重點研發超大流量閉環實時控制系統等核心技術,實現自主知識產權的超大型壓鑄裝備開發制造主機最大空壓射速度、增壓建壓時間、可靠性和穩定性達到國際同類產品先進水平。

2.考核指標

鎖模力:35000KN;鎖模行程:1600mm;

最大空壓射速度:8m/s 增壓建壓時間20ms

實時控制周期≤lms;慢速至快速轉換時間≤15ms

慢速至快速位置重復精度2mm:鑄造壓力控制精度士5bar

用戶:一汽鑄造公司

制造商(產):蘇州三基

學、研:清華大學、西安交通大學、機械科學研究總院

3先進制造技術在一汽的應用

應用之一:高強度鋼及成型技術應用

基于車身安全性及輕量化思想,高弧鋼板越來超廣泛的被采用其特點是剛性好、重量輕但成形性不好,回彈嚴重,所以隨車高強度鋼的廣泛應用其對應的成型技術也在逐步發展。

應用之二:激光焊接技術及激光拼焊板應用

激光焊技術具有焊接強度高、速度快、效率高、變形小、焊縫外形美觀。適用于特殊材料、不同板厚鋼板連接以及特殊焊縫。在車身輕量化、產品造型差異化、提高車身強度、剛度降低成本、提高效率方面有不可替代的作用。

激光拼焊板技術將不等厚、不同材質板料通過激光拼焊成形技術,實現激光拼焊板整體沖壓,可減少模具數量、焊接工作量,提高了材料利用率、降低了車身重量,節能減排。

在一汽轎車B50/A130等車型用有應用

應用之三:鋁合金缸體鑄造技術

在現在轎車生產過程中,對鑄件的要求已越來越高,鑄件加工技術正朝著高性能、高強度、薄壁的方向發展,其中發動機缸體鋁合金鑄件便是其中最具代表性的產品。目前80%一閃干的轎車鋁缸體采用壓鑄生產。

真空壓鑄工藝:采用2500T以上的壓鑄機,高速、高壓成型。同時采用真空系統在壓鑄過程中抽出模具塑腔內的空氣。從而減少缸體內部的氣孔,提高缸體的強度。

擠壓鑄造工藝: 采用2500噸以上的擠壓機,低速、高壓成形。從而減少鑄件內部的氣孔,提高鑄件的強度。

第四部分:對汽車裝備制造業的建議

1.加強對數控加工和柔性化生產設備核心技術的研究和掌控。應從消化吸收、功能件的集成向二次開發突破,從引進產品中掌握核心技術。

2.裝備業產業鏈應同步發展。國家應大力支持和扶持形成裝備制造業產業鏈的自主開發能力,裝備業一方面組成產學研用的隊伍,提升研發能力,另一方面要在業內加強技術交流,技術形成合力。在產業鏈上每個環節實現自主開發,如:導軌、工作合、軸承、絲桿、伺服點擊、刀具及材料等。

3.同步發展。裝備業企業應與汽車制造商同步發展或超前發展,及時掌握用戶需求,要做到技術上以自主開發為主并同步服務上周全; 我國汽車工業才能真正實現自我供血、自我控制、自我強大、自我發展。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號