0 前言

從20 世紀70 年代中期, 美、英、德、前蘇聯等工業發達國家先后開發研制PCD 刀具用于非金屬材料和有色金屬材料的高速切削, 使機械制造加工中生產效率獲得大幅度提高, 切削成本卻成倍下降, 因而發展很快, 廣泛用于汽車、航天、航空等工業領域。近十多年來, 在市場經濟的推動下, 機械制造工業的發展目標是往高效率、高質量、低成本的加工方向發展。要滿足這些要求除了依靠高速度、高精度的CNC 機床, 必須依靠具有高硬度、高熱穩定性和良好化學惰性的PCD 刀具。特別是近年來中國的摩托車和汽車工業得到較快的發展, 其中摩托車產量已居世界之首, 諸多摩托車制造廠已在生產線上采用PCD 刀具替代原來的硬質合金刀具, 大大提高了生產效率和工件表面質量, 收到了比較明顯的效果。

在磨削加工PCD 刀具時通常采用樹脂結合劑和金屬結合劑金剛石砂輪。由于樹脂結合劑砂輪磨削效率低, 使用壽命短, 砂輪修整和更換頻繁, 所以工件尺寸分散度較大, 工件加工質量不穩定, 現在已很少采用這種砂輪來加工PCD 刀具。金屬結合劑金剛石砂輪磨削效率高、質量好, 但金屬結合劑金剛石砂輪自銳性差, 容易堵塞、發熱, 修整也比較困難。

本試驗采用自行研制的陶瓷結合劑金剛石砂輪加工PCD 刀具, 由于陶瓷結合劑金剛石砂輪具有磨削效率高、硬度高、加工精度高、使用壽命長、修整簡單等特點。因此, 其在磨削加工效率上大大提高, 加工質量也顯著改善, 加工成本成倍地降低。

1 三種試驗砂輪的制備

(1) 樹脂結合劑金剛石砂輪的制備

型號規格: 12A 2/45°125×32×32×10×3

粒度濃度:M P- SD W 20 100B

結合劑成分: 聚酰亞胺樹脂粉、ZnO、Cr2O 3、Cu、SiC 等

硬化溫度: 230℃

(2) 金屬結合劑金剛石砂輪的制備

型號規格: 12A 2/45°125×32×32×10×3

粒度濃度:M P- SD W 20 100M

結合劑成分: Cu、Sn、Zn、A g 等

硬化溫度: 660℃

(3) 陶瓷結合劑金剛石砂輪的制備

型號規格: 12A 2/45°125×32×32×10×3

粒度濃度:M P- SD W 20 100V

結合劑成分: SiO2、Al2O3、B2O3、Na2O、K2O、ZnO等

硬化溫度: 700℃

2 試驗條件

本試驗采用自行研制生產的樹脂結合劑、金屬結合劑、陶瓷結合劑金剛石砂輪。磨削加工的幾何角度均為: 前角C= 5°, 后角A= 8°, R = 0. 5~ 1. 2 的PCD刀具。試驗用工具磨床為: 臺灣產FC2500D 型PCD與PCBN 專用刀具磨床。冷卻液為乳化液。為了保證試驗數據的準確性, 相同的試驗重復做三次, 取其平均值為最終數據。同時為了保證砂輪的平整性, 每研磨一次, 都要對砂輪進行修。

3 砂輪磨削試驗結果

試驗1:

砂輪規格: 12A 2/45°125×32×32×10×3M P- SD W 20 100B

磨削對象: 刃磨PCD 刀具

磨削部分: PCD 刀兩刃, 刃寬度為4.6mm , PCD層厚度為0.8mm , YG16 層厚度為1.2cm

磨削余量: 0.10~ 0.05mm

砂輪轉速: 1800r/min, 磨削結果: PCD 刀具32 把/h

試驗2:

砂輪規格: 12A 2/4 5°125×32×32×10×3M P- SD W 20 100M

磨削對象: 刃磨PCD 刀具

磨削部分: PCD 刀兩刃, 刃寬度為4.6mm , PCD層厚度為0.8mm , YG16 層厚度為1.2cm

磨削余量: 0.10~ 0.05mm

砂輪轉速: 1800r/m in, 橫向往復30 次/m in, 進刀量為0. 05mm/min

磨削結果: PCD 刀具46 把/h

試驗3:

砂輪規格: 12A 2/45°125×32×32×10×3M P- SD W 20 100V

磨削對象: 刃磨PCD 刀具

磨削部分: PCD 刀兩刃, 刃寬度為4.6mm , PCD層厚度為0.8mm , YG16 層厚度為1.2cm

磨削余量: 0.10~ 0.05mm

砂輪轉速: 1800r/min, 橫向往復30 次/m in, 進刀量為0. 05mm/min

磨削結果: PCD 刀具108 把/h

4 試驗結果分析

(1) 從以上數據可知, 在相同的試驗條件下, 相同的磨削時間內, 陶瓷結合劑金剛石砂輪的磨削效率遠高于樹脂結合劑和金屬結合劑金剛石砂輪(圖1)。

從圖1 可知, 陶瓷結合劑金剛石砂輪的磨削效率要明顯高于金屬結合劑和樹脂結合劑金剛石砂輪的磨削效率, 主要是因為陶瓷結合劑金剛石砂輪的自銳較強, 金剛石微粉能不斷地保持鋒利的刃口, 從而保持較高的磨削效率。

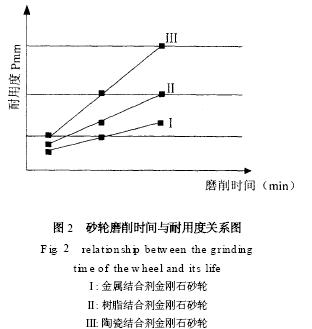

(2) 從三種試驗砂輪的耐用度來看, 陶瓷結合劑耐用度最高, 其次是樹脂結合劑, 金屬結合劑砂輪的耐用度最差(圖2)。

從圖2 可知, 陶瓷結合劑金剛石砂輪由于耐熱性好, 在高溫下能保持其穩定性, 可以促進金剛石表面熱化學化反應, 使其表面迅速產生軟化層, 從而降低金剛石的磨損, 提高了陶瓷結合劑砂輪的耐用度。金屬結合劑砂輪的成型性好, 韌性高, 但自勵性差, 從而耐用度差。

5 結論

(1) 本試驗表明, 使用陶瓷結合劑金剛石砂輪磨削加工PCD 刀具, 可最大限度地提高磨削效率。

(2) 使用陶瓷結合劑金剛石砂輪磨削加工PCD刀具, 磨耗比小, 耐用度高, 使用壽命長, 加工成本低,具有廣泛的實際意義和推廣價值。

作者:曾俊 西安交通大學材料科學與工程學院,

瓦崇龍 第六砂輪廠

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號