關鍵詞:電鍍金剛石切割線;切割;硬脆材料

中圖分類號:TG74;TQ164 文獻標志碼:A 文章編號:1006-852X(2012)03-0035-06

隨著國家新能源戰略計劃的制定和實施,太陽能的開發和利用變得越來越重要。近年來太陽能光伏發電對大面積硅片的需求量不斷增加。由于半導體制造技術的成熟,硅片其他方面的制造成本不斷下降,但太陽能電池用硅片的切割成本一直居高不下,占到總制造成本的30%左右。硅晶片是用于太陽能光伏發電的基本材料,隨著光伏發電技術的發展,要求硅片的厚度不斷降低,目前可用于硅晶體等硬脆材料的切割方式主要有使用游離磨料切割和使用固結磨料切割兩種。游離磨料的切割方式是最早使用的,也是目前我國切割硅晶片的主要切割方式,其切割原理是利用鋼絲的快速運動將含磨料的液體帶入到工件切縫中,產生切削作用。常用的磨料為碳化硅,或碳化硅和金剛石的混合物。游離磨料切割方式存在著明顯的缺點,切割效率低、漿液難以回收,環境污染嚴重等。為了解決游離磨料切割方式存在的問題,越來越多的人開始研究固結磨料切割工具,主要集中在電鍍金剛石切割線和樹脂結合劑切割線[1]。電鍍金剛石切割線就是以電鍍金屬為結合劑,通過金屬的電沉積作用把金剛石磨料固結在芯線基體上而制成的一種線性切割工具,其中金剛石磨料的尺寸一般為幾微米到幾十微米。電鍍金剛石切割線不但能夠對硅晶體等硬脆材料進行精密切割,還可以實現成型加工。與游離磨料切割方式相比,電鍍金剛石切割線切割硬脆材料有許多優點:切片薄、效率高、加工表面損傷小、節約材料等,尤其適合于寶石、水晶、大尺寸硅晶體等貴重硬脆材料的切割。

1·電鍍金剛石切割線的種類

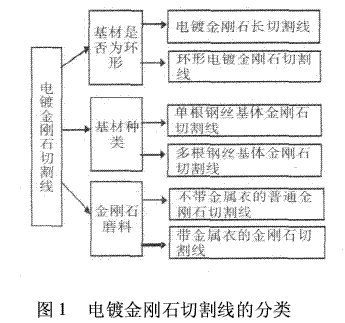

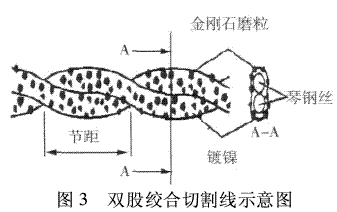

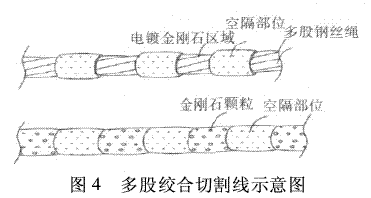

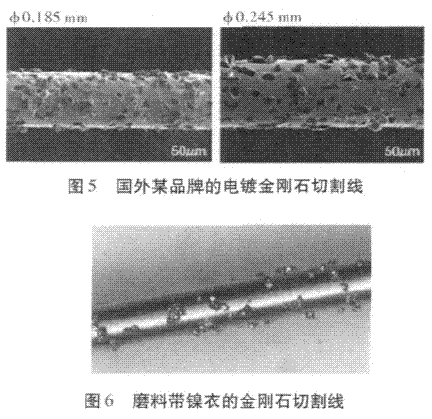

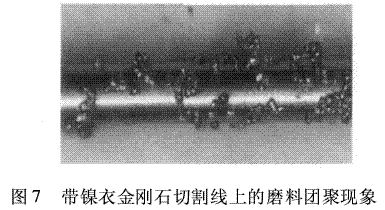

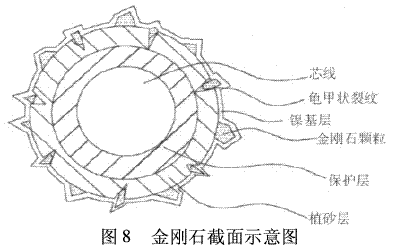

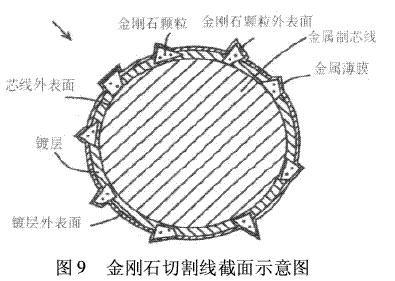

電鍍金剛石切割線的線徑一般不大于1 mm,常用線徑為0.1~0.4 mm,其分類方法目前還不統一。一般根據基材是否為環形可分為電鍍金剛石長切割線和環形電鍍金剛石切割線;根據基材種類可分為以單根鋼絲、雙股鋼絲、多股鋼絲絞合線為基材的金剛石切割線;根據所用金剛石磨料是否改性可分為普通金剛石切割線和磨料帶金屬衣的金剛石切割線,其分類如圖1。目前人們研究和應用較多的是截面為圓形的單根鋼絲的金剛石長切割線,該種切割線使用時一般長度為幾百米到幾公里,主要用于硅晶體和藍寶石以及其他貴重硬脆材料的切割和加工。

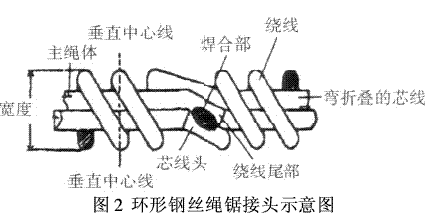

環形電鍍金剛石切割線是指將金剛石磨料電鍍到環形金屬基體上形成的切割線。該類切割線使用時一般纏繞到幾個導輪上進行單向循環切割,切割過程中無需換向,因此切割速度高。環形電鍍金剛石切割線的環形基體一般分為兩種:第一種由單根鋼絲焊接成環形[6-7],這類環形切割線的線徑可以做的較小,一般不大于1 mm,因此切縫較小,適合于切割硅晶體和藍寶石等比較貴重的硬脆材料,但是焊接接頭的熱處理技術要求比較高,使用壽命比較短。第二種是通過纏繞的方法將單根鋼絲編織成環形鋼絞線或環形鋼絲繩。這類環形切割線的線徑一般較大,較難做到1 mm以下,因此切縫較寬,切割線不易斷裂,使用壽命較長,適合切割石墨、復合非金屬材料等。圖2為環形鋼絲繩鋸接頭示意圖。

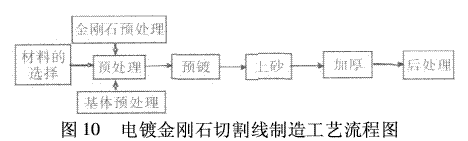

一般電鍍金剛石鋸絲制造工藝流程如圖10所示。在上述電鍍金剛石切割線制造工藝流程中,上砂工序對金剛石切割線的制造起著決定性的作用。所謂上砂指的是金剛石顆粒與金屬離子通過共沉積而將金剛石磨料黏結在芯線基體上。上砂方法主要有埋砂法、落砂法和刷鍍法,能否又快又好的完成上砂,是規模化、成批量生產的關鍵。

制作金剛石切割線的基材截面一般為圓形,為了保證金剛石磨料能夠均勻的固結在鋼絲基體的表面,目前,通常采用埋砂法制造金剛石切割線。埋砂法制造金剛石切割線的原理是將鋼絲基體置于上砂槽里面,用金剛石磨料將鋼絲基體全部埋住,通電后,在電沉積的作用下,和鋼絲基體接觸的金剛石磨料粘在基體表面上,從而完成上砂。

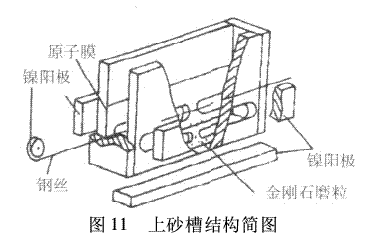

孫建章[2]等人設計了如圖11的上砂槽,在上砂槽的內壁覆上原子膜,在原子膜上布置金剛石微粉,鋸絲基體埋于微粉之中,以20 mm/min的走線速度完成上砂工序。

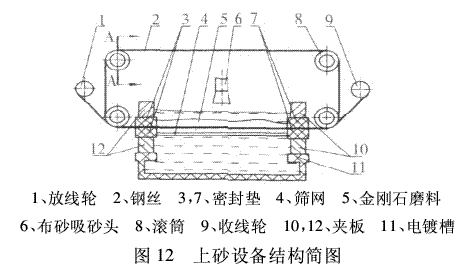

在曹瑋公開的一項專利中,介紹了一種埋砂法制造長金剛石切割線的上砂、加厚電鍍設備[12]。該設備結構簡圖如圖12所示。電鍍時,先將鋼絲纏在4個表面有螺旋紋溝槽的滾筒上,下邊兩個滾筒之間的鋼絲全部用夾板夾緊并與電鍍槽固定。鋼絲被夾板固定后,布砂吸砂頭開始布砂,然后開始電鍍。上砂結束后,布砂吸砂頭吸走剩余的金剛石磨料,卸掉上砂電鍍液,然后注入加厚電鍍液進行加厚電鍍。加厚完成后,卸掉加厚電鍍液,松開夾板,滾筒旋轉,鋼絲向前行進一個左右夾板的距離,完成一個上砂電鍍周期。然后進行下一段鋼絲的電鍍直至把全部鋼絲電鍍完。用此設備將鋼絲完成上砂后,鋼絲不進行運動直接轉入加厚電鍍,粘在鋼絲表面的金剛石顆粒不易脫落。但是此方法工藝較繁瑣,不易控制。

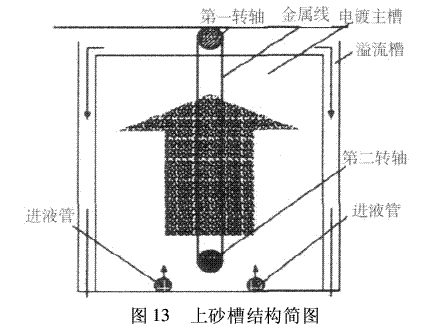

落砂法(懸浮上砂法)是將金剛石微粉直接加入到鍍液中,通過攪拌的方式使金剛石磨料懸浮于鍍液中,金剛石微粉在自身的重力作用下落到基體上。落砂法的基本模型是切割線基體以一定的走線速度通過上砂槽,槽中的金剛石微粉通過攪拌裝置的攪拌而懸浮在鍍液中,利用自身重力作用落至基體,完成上砂。河南工業大學的胡余沛等人對落砂法(懸浮上砂法)進行了研究[13],重點對金剛石上砂效果的幾個關鍵因素進行了工藝試驗,討論了陰極電流密度、攪拌方式、微粉濃度及尺寸、基體放置方式等對沉積效果的影響。試驗結果表明,要想獲得良好的上砂效果,對于粒徑為40μm的金剛石微粉,其最佳的工藝參數是陰極電流密度為5 A/dm2,攪拌速度為300 r/min,采用間歇攪拌方式,金剛石微粉濃度為30 g/L,45°傾斜放置基體并且定時轉動。攀枝花大學的劉國欽等人的實驗也得到了相似的結論[14],并且討論了攪拌間歇時間對金剛石微粉含量的影響。大連理工大學的吳海洋對懸浮上砂法制造金剛石切割線進行了研究[3]。湖南長沙岱勒金剛石制品有限公司發明了一種懸浮上砂法制作金剛石切割線的電鍍槽[15],該專利所發明的電鍍槽如圖13所示。該電鍍槽的頂部和底部設有兩個轉軸,并且在電鍍槽的底部設置有進液管,并且進液管要與外部循環泵連接。在使用時,金屬線按一定螺距纏繞在上、下轉軸之間,通過上、下轉軸的旋轉,帶動金屬線向前移動;同時電鍍液通過循環泵和進液管進入到電鍍槽中,此時懸浮在鍍液中的金剛石顆粒隨著電鍍液的流動而流動,并且與金屬線碰撞、接觸,在電沉積的作用下使金剛石顆粒與金屬基體結合,從而實現上砂過程。

2.3刷鍍法

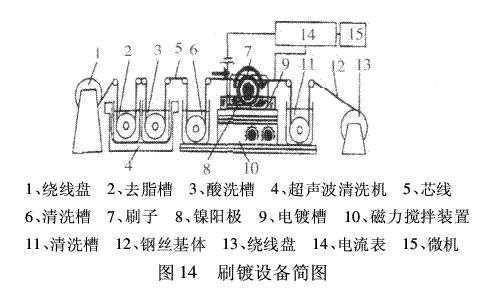

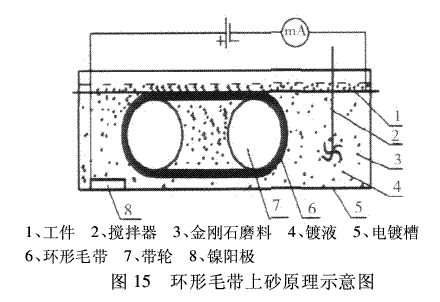

日本人千葉康雅等[5]研究了氈刷的超高速電鍍技術。在上砂槽內放置可以高速旋轉的氈刷,基體金屬線接觸氈刷,兩者之間產生一定的摩擦,微粉顆粒通過磁力攪拌裝置懸浮在鍍液中,落至氈刷上完成上砂,刷鍍設備如圖14所示。基體采用直徑為0.2 mm鍍有黃銅的琴絲,磨料為平均粒徑為15μm的金剛石磨粒,鍍液采用氨基磺酸鎳鍍液,氈刷旋轉速度為500r/min,其鍍層生長速度可達33μm/min,比普通電鍍法高出數十倍。

與游離磨料切割技術相比,固結磨料金剛石切割線特別是電鍍金剛石切割線在切割效率和環保等方面有著顯著的優點,在最近十幾年中得到了快速的發展,并且在硅晶體、寶石等硬脆材料切割領域的應用日益廣泛。電鍍金剛石切割線作為一種新型的硬脆材料切割工具,要想拓展其應用領域,在以下幾方面還需要對其進行深入的研究。

(1)提高金剛石切割線壽命的研究。電鍍金剛石切割線在硅晶體、寶石等硬脆材料切割領域的應用日益廣泛,但是金剛石切割線的壽命還不盡人意,提高金剛石切割線的使用壽命,增強鍍層對金剛石的把持力,制造更加持久、耐用的性能優異的金剛石切割線是當前研究的一個重要方向。

(2)電鍍金剛石切割線高效率電鍍工藝研究。常用的電鍍金剛石切割線的制備周期長,電鍍效率低,進一步加強電鍍技術的研究,縮短電鍍周期,提高電鍍效率,降低制造電鍍金剛石的成本也是當前研究的一個方向。

(3)電鍍金剛石切割線切割機理的研究。目前對電鍍金剛石切割線切削硬脆材料時的切割機理沒有形成系統的理論,加強切割線微觀切割機理、鋸絲失效機理等的研究,成為金剛石切割線的研究方向之一。

(4)金剛石切割線質量評價體系的建立。對于金剛石切割線質量國家還沒有制定統一標準,建立金剛石切割線的質量評價體系,以及不同用途的金剛石切割線的質量標準,成為當前研究電鍍金剛石切割線的重要方向。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號