目前國際上測量亞微米級刃口半徑的通用方法是掃描電子顯微鏡(SEM)測量法。近年來,隨著加工精度的不斷提高,加工超精表面所用的刀具刃口半徑往往小于0.1μm,一般約為幾十納米。用SEM觀測ρ<100nm的刃口半徑時,由于分辨力不夠,圖像邊緣比較模糊,難以實現準確測量;而且由于刃口表面鍍了一層厚度不確定的導電金屬膜,使觀測結果存在較大誤差;此外,SEM法不適用于實時測量。

為了準確測量納米級的刃口半徑,八十年代末期,國外學者對超微刃口測量技術進行了大量研究,先后提出了一些新的測量方法,如印膜法、切屑法、改進的SEM法等。但這些方法均為間接測量,測量精度很難達到納米級。隨著原子力顯微鏡(AFM)在工業領域的應用逐步擴大,九十年代,一些學者提出了應用原子力顯微原理測量金剛石刀具刃口半徑的方法[5,6],測量方法是將金剛石刀具垂直安放在AFM探針下的二維工作臺上,使刀刃位于探針的正下方,探針垂直于刃口進行掃描,即可得到刃口的AFM掃描圖像。但文獻[5]、[6] 中均未給出刃口半徑的準確測量值,也未對測量誤差進行分析。為此,我們應用國產AFM進行了這一測量的試驗研究,得到了刃口掃描圖象和一組刃口截面坐標值。

一、測量原理

1.AFM工作原理

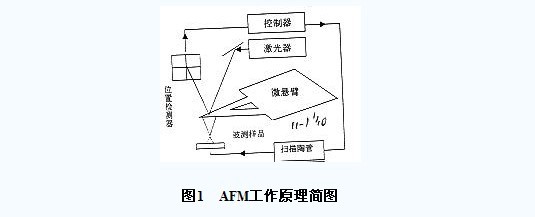

AFM利用一個一端固定,另一端裝有探針的彈性微懸臂來檢測樣品表面性質及特征[7]。當非常尖銳的探針與被測樣品表面距離很接近時進行掃描,此時,與相互距離有關的針尖與樣品表面間的相互作用力將使微懸臂產生彎曲變形,用一束激光照射微懸臂背面(如圖1所示),通過位置檢測器檢測激光反射點位置的變化,即可得到探針掃描時樣品表面的特征變化。掃描模式一般有三種,即接觸式、非接觸式和輕敲式,我們使用的AFM工作在接觸模式下,即針尖與樣品接觸掃描,二者原子的電子云重疊并產生10-8~10-11的庫侖排斥力.

2.用AFM測量刀具刃口

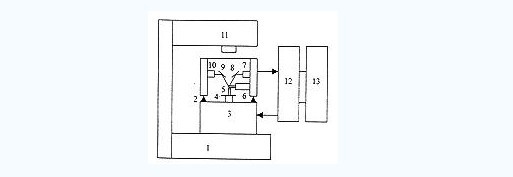

測量裝置主體為CSPM-930型原子力顯微鏡,參見圖2。金剛石刀具刀頭顆粒5粘貼在位于掃描陶管3上方的樣品臺4上,刀具預先用酒精清洗并用清潔的空氣吹干,被測刀具刀刃垂直向上正對探針6。測量前,控制系統操縱步距角為0.3°的精密電機實現探針的微進給,當探針逼近被測刀具時,聚焦在微懸臂上的激光束反射到光位置檢測器10上,微懸臂變形量將由檢測器四個象限中的強度差值得到,當強度差值發生變化時,說明已完成探針的逼近,步進電機自動停止。刀具刀刃的對準及探針的逼近均可通過顯微攝像系統11在監視器上觀察。

1.基座 2.微進給裝置 3.掃描陶管 4.樣品臺

5.被測刀具 6.探針及微懸臂 7.激光器 8.前反射鏡

9.后反射鏡 10.位置檢測器 11.顯微攝像系統

12.控制系統 13.主控計算機

圖2 AFM測量金剛石刀具刃口基本原理

測量時,掃描陶管3采用樣品掃描方式進行掃描,反饋系統根據檢測器電壓的變化,通過向掃描陶管3加給Z方向電壓來不斷調整被測刀具的Z向位置,以保持針尖與刀具的作用力恒定,記錄下的Z向電壓以及對應加給陶管3的X向及Y向電壓(分別體現X向和Y向的掃描位置)通過圖象處理程序的處理,即可得到被測樣品——刀具刃口的空間三維形貌。

二、測量數據及分析

1.測量數據

選取儀器參數:ScanGain=30,VGain=1,IGain=5。

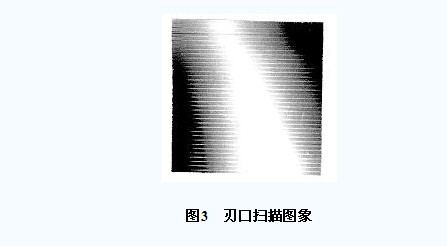

掃描得到的圖象經數據轉換,變為WINDOWS下的BMP圖形文件,如圖3所示。

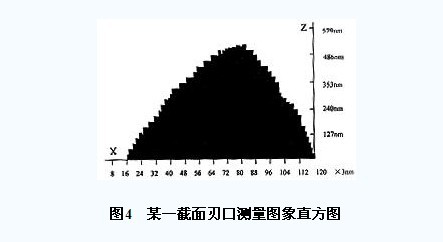

此掃描圖象經圖形處理程序處理,得到如下圖形參數:Zmin=-810,Zmax=919,times=13.00。某一截面各點的Z值經圖形處理程序處理后得到的直方圖如圖4所示。

2.測量數據分析

選取刃口半徑ρ作為評定刃口鋒利度的參數。根據刀具刃口幾何角度(前角0°,后角7°),在直方圖基礎上建立XZ直角坐標系。刃口截面形狀是由曲線圓弧和兩個直線段連接而成,對圓弧段的測量數據進行最小二乘處理,可得到圓心坐標和半徑R值。采用將圓方程轉換為二元線性方程的方法(即曲線改直法)[8],經計算得ρ=120nm,其計算誤差e=11nm。

3.誤差分析

(1)因光路誤差和位置檢測器誤差引起的圖象誤差很小,一般約為1nm;

(2)XOZ平面與Y向的不垂直度誤差最大為5nm;

(3)計算誤差為12nm;

(4)探針半徑造成的圖象畸變誤差約為2nm;

測量總誤差為以上四項誤差的平方和根,約為13nm。

三、結 論

與傳統的SEM測量法相比,AFM測量法操作簡便,數據可靠,并可實現實時測量,是一種較理想的的刃口鋒銳輪廓測量法。此方法還需做如下改進:

(1)由于刃口對準比較困難,需增加一套長物距的放大系統來實現探針的瞄準;

(2)由于儀器本身限定為樣品掃描方式,還無法實現大尺寸樣品的測量,若將儀器改裝為探針掃描方式,則可實現其它類型刀具的大尺寸樣品掃描;

(3)刃口評定理論還需進一步完善。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號