趙文東 徐駿 張少明 趙新明 朱學新

(北京有色金屬研究總院國家有色金屬復合材料工程技術研究中心,北京100088)

【摘要】本文利用氣霧化方法制備了Fe100-X-Y1MnYl Nix,Fe100-X-Y2MnY2Nix,Fe100-X-Y3MnY3Nix(Yl

【關鍵詞】觸媒;自銳性金剛石;FeMn基;低成本

Research on low cost powder catalyst for synthesizing Self-sharpening diamond

Zhao Wendong Xu Jun Zhang Shaoming Zhao Xinming Zhu Xuexin

(Beijing General Research Institute for Nonferrous Metals,National Engineering and Technology

Research Centerfor Nonferrous Metal Matrix Composites,Bering 100088,China)

Abstract Three kinds of powder catalyst including Fe100-X-Y1MnYl Nix,Fe100-X-Y2MnY2Nix,Fe100-X-Y3MnY3Nix(Yl

Keywords catalyst;.serf-sharpening diamond;FeMn-based;low—cost

前言:

國內外制造樹脂結合劑和陶瓷結合劑磨具使用的金剛石磨料,牌號包括:國內的RVD、元素六的PDA、美國GE公司的RVG、俄羅斯的AC2、日本東名公司的IRV等產品【1】,均為單晶金剛石顆粒,形狀不規(guī)則,大多數顆粒是非等積形(等積形指長軸與短軸尺寸之比小于1.5的顆粒),針片狀顆粒占很大比例。這類磨料使用效果不理想,主要存在以下幾個問題【2】:(1)表面光滑,與結合劑之間機械結合(嚙合)不牢。在磨削過程中,大多數磨粒在尚未充分發(fā)揮作用之前就過早脫落。(2)磨粒的磨損方式,是沿著解理面方向或缺陷、裂紋處整體劈裂,斷裂面橫貫整個晶體。(3)單晶磨粒切削刃少,切削刃面積大,需要的磨削力大,磨削鋒利性差。對于上述問題,De Beers公司于上世紀80年代推出了CDA(現為元素六公司的PDA)產品,從顆粒結構本身進行了改進。CDA金剛石大部分是鑲嵌結構的顆粒,它的自銳性、鋒利性和耐用性均顯著提高,因而成為頗受市場歡迎的特色產品。據稱是在合理地選用觸媒的前提下實現的,然而由于商業(yè)上的原因,所使用的觸媒嚴格保密,至今未公開報道。

國內的超硬材料行業(yè)也在不斷研究開發(fā)類似CDA的自銳性磨料。劉錫光等利用片狀NiMnCu觸媒進行了自銳性金剛石合成”【3】。近年來,國內超硬材料行業(yè)對粉狀工藝合成高強度金剛石技術進行了很多研究【4-6】,粉狀工藝也被借鑒到合成自銳性金剛石的研究中。王秦生等利用粉狀NiFe觸媒進行了自銳性金剛石實驗,并得到了類似CDA產品的團粒結構金剛石(Crumb Structure Diamond,簡稱為CSD),由于其自銳性非常好,亦稱為自銳性金剛石(Self—SharpeningDiamond)【7】。

自銳性金剛石制造的核心技術是觸媒材料的選擇與石墨的配比和合成工藝的控制。我國目前使用的是Ni基觸媒,成本較高,一定程度上限制了自銳性金剛石的大規(guī)模應用。本研究以Fe、Mn為主要組分,添加少量Ni元素對成分進行了優(yōu)化,利用氣霧化方法制備了觸媒粉末。通過對觸媒與石墨不同配比實驗和合成工藝的調整,成功地合成了自銳性金剛石。所制備的FeMnNi觸媒成本大幅度降低,石墨轉化率高,為自銳性金剛石的大量應用奠定了基礎。

實驗

觸媒粉末的制備及性能檢測

以Fe、Mn為主要成分,加入少量Ni元素,利用氣霧化方法進行Fe100-X-YMnYNix(X

CSD金剛石的合成實驗及觀察

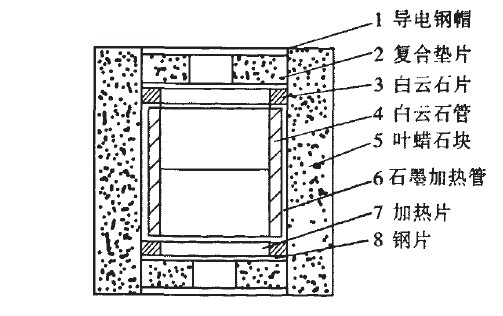

取粒度為53 um以細的質量比m(觸媒):m(石墨)=3:7—6:4的比例進行充分混勻并壓制成Ø40mm腔體的合成柱;利用I6512II一1 1/ZM型真空爐對合成柱進行真空熱處理,熱處理工藝為:加熱溫度980℃,真空度達到0.1 Pa以上,保溫6—8 h,在惰性氣體保護下冷卻。利用6×25 MN六面頂壓機,采用如圖1所示的組裝結構和圖2所示的合成工藝曲線進行合成實驗;對合成金剛石的混合產量及性能進行分析和觀察。

圖1為采用間接加熱方式合成金剛石的組裝結構【8】。

圖1 高溫高壓合成金剛石的組裝圖

Fig.1 Assembly diagram for the hiish pnessure/high temperature(HWHT)diamond synthesizing

圖2中合成工藝采用二次升壓、一次升溫工藝。與高強金剛石合成工藝相比暫停壓力P0較高、暫停時

間?t短、合成時間較短。

圖2高溫高壓合成CSD金剛石工藝曲線

Fig.2 Schematic diagram for HP/HT synthesizing CSD

實驗結果

觸媒粉末性能

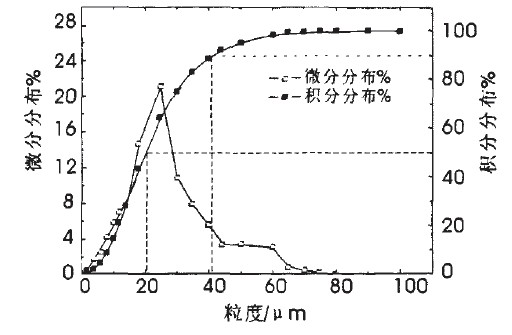

由于采用相同的工藝制備觸媒粉末,因此所制備的粉末雖然成分不同,但粒度分布基本一致。取Fe100-X-Y3MnY3NiX。樣品分別進行粒度分析、形貌掃描,對三種粉末進行金相觀察、x射線衍射分析,得到如下結果,見圖3~圖6。圖3為Fe100-X-Y3MnY3NiX觸媒粉末的粒度分布情況。可以看出,大部分粉末粒度在40µm(40µm對應累積分布曲線上90%處的粒度)以內,平均粒徑DS0約為20µm;由粉末的微分分布曲線可以看出,粉末粒度呈單峰并且接近正態(tài)分布。圖4為制備觸媒粉末顆粒的表面形貌。可以發(fā)現,顆粒呈球形,有少量小衛(wèi)星球黏附于表面。由圖5金相照片可見:合金為固溶體,在Ni含量不變的前提下,隨著Mn含量的增加所制備觸媒粉末的金相組織逐漸由柱狀晶、胞狀晶轉變?yōu)檩^多的樹枝晶和二次枝晶,晶粒細化。

圖3觸媒粉末粒度分布

Fig.3 Distribution of particle size of FeMnNi powder catalyst

圖4觸媒粉末顆粒的表面形貌

Fig.4 Morphology of catalyst powder particles

圖5 制備觸媒粉末的金相照片

(a—c對應Mn含量為Yl、Y2和Y3)

Fig.5 Metallurgical photo of FeMnNi catalyst powder

(a—c corresponds to Mn content of Yl、Y2andY3)

從圖6的XRD譜線可見,譜線的三個主要峰位置基本一致,均為(III)、(200)、(220),屬于面心立方結構。由于組成成分的不同,三種粉末的晶格常數稍有差異。利用Jade軟件計算得到三種粉末的品格常數如下表1。

圖6 FeMnNi粉末的X射線衍射譜

Fig.6 The X—ray diffraction spectra of FeMnNi powder

由表1三種粉末的品格常數對比可見,隨著Mn含量的增多,粉末的晶格常數稍有增加,均為0.36 nm左右,與金剛石的晶格常數0.356 7 am相比,基本能滿足結構對應原則,可以作為金剛石合成用觸媒。

表1觸媒粉末的晶格常數

Tablel Lattice constant of catalyst powder

金剛石合成結果

選擇觸媒粉末和石墨粉末按質量比m(觸媒):m(石墨)=3:7—6:4的比例,分別進行混勻并壓制成Ø40 mm腔體的合成柱。真空處理后利用6×25 MN六面頂壓機,采用如圖1所示的組裝結構和圖2所示的合成工藝曲線進行合成,對合成金剛石的效果及性能進行分析,得到表2。

表2金剛石合成條件及合成效果

Table2 Conditions and results of synthesizing diamond

表2的實驗結果表明:金剛石的形貌和顏色隨著觸媒中Mn含量增加,合成的金剛石逐漸由透明的灰綠色轉變成不透明的黑綠色,晶形逐漸由規(guī)則的單顆粒變?yōu)閳F粒狀的多邊形聚結體,顯現出自銳金剛石的形貌特征。下圖7為三種觸媒合成金剛石的光學照片。

圖7 FeMnNi觸媒合成金剛石照片

(a~c對應Mn含量為yl—y3),×100

Fig.7 Diamond photo synthesized by FeMnNi catalyst powder

(a—c corresponds to Mn content of yl—y3),×100

由圖7中的7c圖可見,當Mn含量為k時所合成的金剛石為團粒狀結構,符合自銳金剛石的形狀條件。圖8為自銳性金剛石單顆粒SEM形貌照片,圖9為元素六PDA的形貌。從圖8的SEM放大像可見所合成的CSD金剛石屬于團粒狀結構,表面凹凸不平,多棱邊,與圖9元素六公司的PDA311形貌相似。

圖8 CSD金剛石單顆粒SEM形貌

Fig 8 SEM morphology of CSD particle

圖9 PDA311的形貌照片,×100

Fig 9 Morphology of PDA3 1 1

CSD金剛石性能測試

對于合成的CSD金剛石,選取80/100樣品進行靜壓強度和沖擊強度測試,并與PDA31l進行對比,見表3。

表3 CSD與PDA金剛石性能比較

Table 3 Performances comparison of CSD and PDA

從表3數據可見,所制備的CSD金剛石同PDA金剛石堆積密度基本相當,靜壓強度和沖擊強度差別不大,磁化率均較高,制備的團粒結構金剛石金屬包裹體含量較高。

磨削試驗

為了檢查制備的CSD金剛石的磨削性能,參照史冬麗等的方法一1將CSD金剛石和目前市場常用的普通金剛石磨料在相同工藝、相同含量下制成樹脂砂輪,然后利用同一磨床磨削YG8硬質合金試樣,進行磨削實驗。測試結果:利用CSD金剛石制備的樹脂砂輪較普通金剛石砂輪磨削效率提高了80%以上,磨削后檢查硬質合金工件表面未發(fā)現微裂紋,工件表面粗糙度Ra0.34斗m以下,相當于V 8以上級光潔度。

討論

觸媒成分的選擇

在靜壓法合成人造金剛石中,不同成分的觸媒不但影響合成壓力和合成溫度,而且將顯著地影響金剛石顆粒的大小、晶形、強度和顏色。因此合理地選擇觸媒成分是研制合成自銳性磨料級金剛石用觸媒的關鍵之一。眾所周知,人造金剛石通常使用的觸媒有以下幾種:De Beers用鈷基和鎳基合金觸媒;G E公司用鎳基觸媒;俄羅斯用鎳錳觸媒;我國用鎳錳鈷或鎳錳鐵觸媒和鐵鎳觸媒。考慮到生產自銳性金剛石的特殊要求,即產量高,轉化率高,成本低,顆粒形狀為等積形,晶體結構為團粒結構,不強調要求單晶、完整晶形和高強度指標。我國目前主要使用鎳基觸媒進行自銳性金剛石合成。Fe、Ni、Mn、Co是催化效果最好的四種元素,其中Fe元素價格最便宜,Mn元素的加入可以降低合金熔點,改善形核和長大速率,加入少量鎳元素可以改善合金的性能和合金的晶體結構,從而改善粉末的整體催化性能【10】。

石墨與觸媒配料比的選擇

為了保證合成的穩(wěn)定性,石墨粉主要選用人造石墨。質量比m(觸媒):m(石墨)=3:7—6:4的范圍,進行了合成試驗。實驗發(fā)現:對于Fe100-X-Y1MnY1Nix、Fe100-X-Y2MnY2Nix觸媒,改變石墨柱中的觸媒含量,可得到具有規(guī)則形狀的金剛石單晶。用Fe100-X-Y3MnY3Nix觸媒,與石墨不同配比實驗得到了團粒狀結構金剛石,高觸媒含量合成效果較好,例如,m(觸媒):m(石墨)=5:5時,混合單產每塊達148 ct,石墨轉化率約為60%;質量比m(觸媒):m(石墨)=6:4時,混合單產每塊為163 ct,石墨轉化率達70%以上。

合成工藝調整

針對合成CSD自銳性金剛石的特殊要求,對合成壓力、溫度、時間各個參數,包括加熱壓力、暫停壓力、保壓壓力,加熱功率以及暫停時間、保壓時間等各個參數,進行了調整和優(yōu)化試驗。試驗結果表明:生長CSD自銳性金剛石的合成工藝參數與通常合成常規(guī)金剛石的工藝參數有一定差別。主要差別是:合成壓力和暫停壓力稍高(最高可達到5.6 GPa);合成溫度稍低(約需1 400ºC);合成時間大大縮短,實際生長有效時間約200-400 s,暫停時間短,選擇在0~40 s之間即可。

CSD金剛石的生長特性

一般認為,快速生長易獲聚晶和連生體,試驗中除絕大部分為團粒狀聚晶體之外,還見到有少量連晶體。快速生長使金剛石形核多并聚集在一起,成核后的金剛石交叉生長,使碳源來不及供給是造成金剛石晶表粗糙的重要因素;另外觸媒種類是影響晶體形態(tài)的另一重要因素。FeMnNi觸媒中含有較多的Mn,Mn的外層為3d54s2,處于亞穩(wěn)狀態(tài),在一定程度上降低了與石墨的潤濕性能,導致包裹在金剛石外面的一層金屬薄膜不完整,以及降低碳在觸媒合金中的溶解度和輸送能力,從而生長成CSD金剛石的團粒結構形態(tài)。CSD磨料不是像普通磨料那樣的單晶顆粒,而是由多個小晶粒構成的團粒結構顆粒,每個小晶粒的粒徑尺寸在數斗m至數10 p.m之間,聚結在一起,呈等積形形狀。在磨削過程中,這些小晶粒陸續(xù)脫落,磨料微刃破碎,保持著多個鋒利的切削刃,這就是其具有自銳性的原因。另外,CSD顆粒表面粗糙,凸凹不平,更加有利于磨料與結合劑的機械嚙合,增強把持力,防止磨粒過早脫落,提高砂輪的耐用性和磨削效率。

結論

(1)Fe100-X-YMnYNix(X

(2)利用Fe100-X-Y3MnY3Nix(Mn含量為Y3時)觸媒合成出了團粒結構的CSD金剛石,石墨轉化率可達到70%以上。合成的CSD金剛石靜壓強度、沖擊韌性及形貌與國外PDA產品相當。制成樹脂砂輪后的磨削試驗證明:CSD金剛石樹脂砂輪的磨削效率比普通金剛石磨料砂輪提高了80%,加工粗糙度Ra為0.34µm以下。

(3)Fe100-X-Y3MnY3Nix觸媒主要成分是Fe、Mn元素,Ni元素含量較少,成本較低。利用該觸媒代替Ni基合金用于合成CSD金剛石性價比較高,具有較大的應用前景。

參考文獻

[1]王秦生主編.超硬材料制造[M].北京:中國標準出版社,2002.3:143

[2]王秦生,宋城,尹學敏.CSD金剛石磨料的結構與性能[J].金剛石與磨料磨具工程,2002,127(1):10—14

[3]劉錫光,曾秋娥,曾維勇,等.合成自銳性磨料級金剛石用觸媒研究[J].礦業(yè)工程,1993,13(1):57—62

[4] 周連科.粉末法合成人造金剛石技術的研究與應用[J].人工晶體學報,2008,37(1):109—113

[5] 朱鳳福,寧磊,張鐵喜,等.用粉狀技術合成高品級金剛石的研究[J].人工晶體學報,2002,31(2):169—172

[6] 易建宏.粉末觸媒在六面頂壓機上合成優(yōu)質金剛石研究[J].中南工業(yè)大學學報,1999,30(3):276—278

[7] 王秦生,宋誠.CSD金剛石磨料的研制[J].金剛石與磨料磨具工程,2005。145(1):l一7

[8]趙文東,徐駿,張少明,等.稀土對FeNi30粉末觸媒合成金剛石的影響[J].粉末冶金材料科學與工程,2010,15(2):167—173

[9] 史冬麗,趙延軍。李克華,等.自銳性金剛石樹脂砂輪磨削性能的研究.金剛石與磨料磨具工程,2005,147(3):59—6l

[10]方嘯虎.中國超硬材料新技術與進展[M].合肥:中國科學技術大學出版社,2003:66—74

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號