現代科技領域,半導體技術的發展日新月異,而大尺寸晶圓的高效制備則是半導體技術發展的關鍵環節。金剛石,作為一種具有卓越電學性能的材料,在電真空器件和高頻高功率固態電子器件中展現出了巨大的應用潛力,被譽為 “終極半導體”。

然而,金剛石的超高硬度給晶圓復制帶來了諸多挑戰,傳統的激光切割方法已無法滿足大尺寸晶圓的制備需求。因此,研發高效、低損耗的大尺寸金剛石晶圓復制技術迫在眉睫。

常規半導體復制技術:原理、特點與應用對比

1、線切割技術

游離磨料多線切割

原理:多根高速運動的切割線帶動切割液中的磨料進入鋸縫,切割線不直接切割材料,而是由磨料通過 “滾動?壓痕” 或 “刮擦?壓痕” 方式去除材料。切割線一般為表面鍍銅鋼絲線,切割液以碳化硅或金剛石為磨料,與分散懸浮劑和溶劑混合。

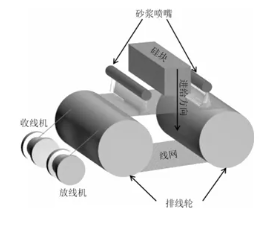

多線切割原理圖 圖源:論文

特點:實現了多片晶圓同時生產,隨著切割線直徑減小,材料損耗降低,能生產更薄晶圓。但存在諸多問題,如至少 40% 的材料損耗,造成資源浪費;切割液回收利用困難,可能污染環境。

應用:廣泛應用于 Si、SiC 等硬脆材料的加工生產。

固結金剛石多線切割

原理:高速運動的切割線帶動固結在其上的金剛石磨粒直接切削材料,金剛石固結方法主要有機械嵌入、電鍍、樹脂粘接和釬焊,其中電鍍法應用最廣泛。

切割原理圖 圖源:論文

特點:在半導體切割速度方面有明顯改善,切片效率高于游離磨料多線切割,且采用固結金剛石磨粒取代游離磨料,極大減少了對環境的污染。然而,金剛石磨粒硬度高,容易在生產晶圓時對晶圓造成損傷,導致晶圓質量無法保證。

應用:主要面向硬脆材料晶圓加工。

2、Smart?Cut 技術

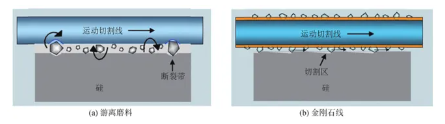

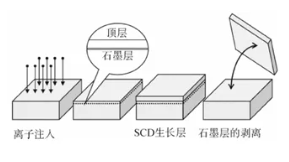

原理:向材料中注入大劑量氫離子,在材料內部形成受損層,氫離子注入會使材料內部形成高密度缺陷,經中溫退火,受損層處氫向外擴散,缺陷擴展形成微腔,最終材料沿受損層開裂。其流程包括在晶圓表面覆蓋介電層并注入氫離子,利用范德華力鍵合兩片晶圓,進行中溫與高溫兩段退火,最后對晶圓表面拋光。

智能切削流程示意圖 圖源:論文

特點:將離子注入技術與晶圓鍵合技術相結合,生產的晶圓較薄且均勻,質量較高,對晶圓損傷較小。但制備過程相對精細,對材料以及實驗環境要求較高,導致生產過程中存在穩定性問題。

應用:用于生產多種異質晶圓,如 SOI、GOI、SOG 等。

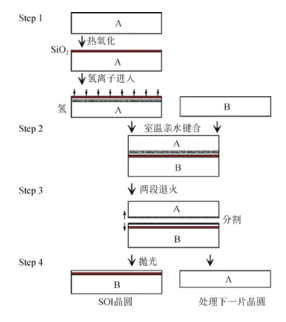

3、激光隱形切割技術

原理:利用可透射波長激光在材料內部聚焦形成改質層,然后通過機械拉伸等方式使材料與晶圓從改質層分離,最后對材料表面加工降低粗糙度,使材料可重復使用。

激光隱形切割圖 圖源:論文

特點:加工速度快、效率高,精確性與穩定性好,幾乎沒有材料損耗,有效解決了普通激光切割產生的碎片、污染與晶圓損傷等問題,提高了晶圓制備質量,適用于對其他方法難以處理的硬脆材料進行加工。

應用:在處理硬脆材料方面具有獨特優勢,尤其在大尺寸金剛石切割方向有望進一步發展。

金剛石晶圓復制技術的研究進展

1、離子注入剝離金剛石

技術發展歷程

1992 年,Parikh 等首次提出金剛石剝離技術,使用 4-5MeV 高能碳離子與氧離子注入金剛石,經真空高溫退火、氧氣氣氛中退火或熱鉻酸溶液刻蝕等處理,成功完成 4mm×4mm 金剛石的剝離。

1993 年,Mike Marchywka 等改進離子注入剝離流程,在刻蝕前利用化學氣相沉積外延生長調整金剛石剝離層厚度,并使用電化學刻蝕去除受損層,實現定向、可觀察的剝離。此后,離子注入剝離流程被廣泛采用。

技術原理:離子注入通過電場加速離子,將具有目標能量的離子束轟擊到金剛石中,離子注入至一定深度形成受損層。大部分能量損失來自電子能損,對金剛石無明顯損傷,當離子到達某一深度后,核能損急劇增加,導致原子位移,形成含高濃度缺陷的損傷層。每種離子存在臨界劑量,當注入劑量達到臨界劑量,受損層在合適條件下形成可刻蝕的石墨受損層。不同離子對應同一缺陷密度閾值,超過該閾值退火處理后受損層會石墨化。

離子注入剝離金剛石流程圖 圖源:論文

應用成果

大尺寸單晶金剛石制備:

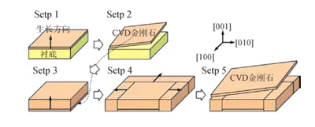

Mokuno 等利用微波等離子體 CVD 實現金剛石高速率同質外延生長,結合高能碳離子注入成功制備 10mm×10mm×(0.2-0.45) mm 大尺寸單晶金剛石,并提出與側面生長技術結合進一步增大尺寸,實現半英寸單晶 CVD 金剛石制備。

金剛石擴大流程示意圖 圖源:論文

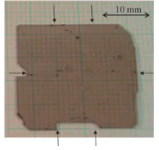

Yamada 等將離子注入剝離技術與馬賽克拼接技術結合,合成 1 英寸馬賽克金剛石晶圓。

1英寸馬賽克拼接單晶金剛石 圖源:論文

超薄金剛石制備:

Fairchild 等向單晶金剛石樣品注入雙能量氦離子,經退火與刻蝕處理制備出高質量亞微米單晶金剛石層,最薄可達210nm。

Rubanov 等研究氦離子注入的高溫退火階段,Popov 等在真空高溫條件下進行高通量 H?注入并通過退火和刻蝕制備出厚度約 30nm 的超薄單晶金剛石。

Masante 等將 Smart?Cut 與金剛石結合,為未來制備超薄金剛石奠定基礎。

低表面粗糙度金剛石襯底獲得:

Locher 等研究表明離子注入對生長后剝離下的金剛石膜質量影響較小,Tran Thi 等利用離子注入剝離技術可將金剛石表面粗糙度降低至亞納米程度,但也有研究發現離子注入可能增加表面粗糙度,不過通過一些處理可使襯底保持較好粗糙度。

技術局限:目前離子注入剝離需要 MeV 的高能離子注入,依賴加速器,且注入面積受限,難以實現產業化推廣。

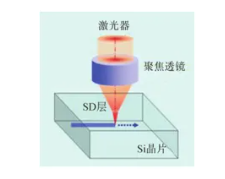

2、激光剝離金剛石

技術原理:類似于激光隱形切割半導體,將激光聚焦在金剛石樣品表面以下進行加工,在金剛石內部形成能夠刻蝕的石墨改質層,金剛石表面基本不變,然后通過退火、電化學刻蝕等步驟刻蝕石墨層,實現金剛石剝離。飛秒激光因其超短脈寬,在精度高、尺寸小的材料加工上應用廣泛,近年來逐漸用于研究金剛石石墨化和微結構加工。

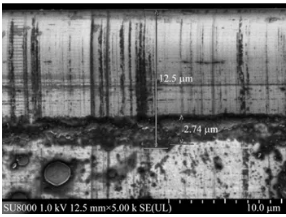

飛秒激光處理后金剛石橫截面SEM圖像 圖源:論文

研究成果:

Kononenko 等通過飛秒激光在金剛石內部形成石墨微結構;Fei Wang 等使用飛秒激光在金剛石約深 12μm 處形成受損層,經外延生長和電化學刻蝕實現單晶金剛石剝離;北京科技大學劉金龍等利用飛秒激光在樣品表面下 241μm 處形成受損層,通過可控退火和電化學刻蝕,有望實現大尺寸金剛石晶圓的剝離,避免了傳統工藝的復雜和質量惡化問題。

未來發展趨勢與展望

離子注入剝離和激光剝離是目前針對超硬材料有效的方法。離子注入剝離雖能制備高質量金剛石晶圓,但存在環境要求苛刻、加工時間長、效率低等問題。激光剝離具有高精度、高質量、低損耗等優勢,有望成為大尺寸金剛石晶圓復制的主流技術,為金剛石在更多領域的應用提供有力支撐。

隨著科技的不斷進步,相信大尺寸金剛石晶圓復制技術將不斷創新與突破,為半導體行業帶來新的發展機遇。讓我們共同期待這一技術在未來發揮更大的作用,推動電子器件性能邁向新的高度!

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號