山東大學機械工程系的研究人員在International Journal of Refractory Metals and Hard Materials上發表題為The effect of diamond grain size on the formability and mechanical property of 3D-printed diamond tool的研究論文。主要研究了金剛石粒度對3D打印金屬結合劑金剛石工具成形性和力學性能的影響。研究利用選區激光熔化工藝制備了金屬結合劑金剛石工具,其中金屬粉末為AlSi10Mg粉末和金剛石粉末的混合物。實驗結果表明,當金剛石體積分數相同時,隨著金剛石粒度減小,缺陷增加,相對密度和主要力學性能下降。此外,可以制備出金剛石磨料分布均勻、嵌入牢固的3D打印金剛石工具,其力學性能能夠滿足金剛石工具的要求。

制造業的發展依賴于制造工具的進步。金剛石作為自然界中最硬的物質,已成為制造工具領域的后起之秀。金剛石工具主要包括金剛石磨削工具、金剛石鋸切工具、金剛石切削工具和金剛石鉆孔工具,是高效加工硬脆材料的重要工具。由于金剛石具有極高的硬度、強度、耐磨性和耐腐蝕性,金剛石工具在加工硬脆材料方面表現出色。與陶瓷結合劑金剛石工具和樹脂結合劑金剛石工具相比,金屬結合劑金剛石工具由于金屬結合劑的優異力學性能以及金剛石與金屬之間的優異結合力而具有更好的性能。傳統的金屬結合劑工具制備方法包括熱壓燒結、電鍍和釬焊等方式。然而,這些方法存在一些問題,例如短壽命、熱量散發性能不足等。

為了精確設計和制備具有預先設計好的孔隙形貌的多孔金屬結合劑金剛石工具,研究團隊提出了3D打印結構化金屬結合劑金剛石工具的新概念。尚未討論過金剛石粒度對3D打印金剛石工具成形性和力學性能的影響。眾所周知,各粉末的粒度對混合粉末的流動性和3D打印復合材料的成形性有顯著的影響。因此,研究金剛石粒度對新型3D打印金屬結合劑金剛石工具的影響具有重要意義。部分數據如下:

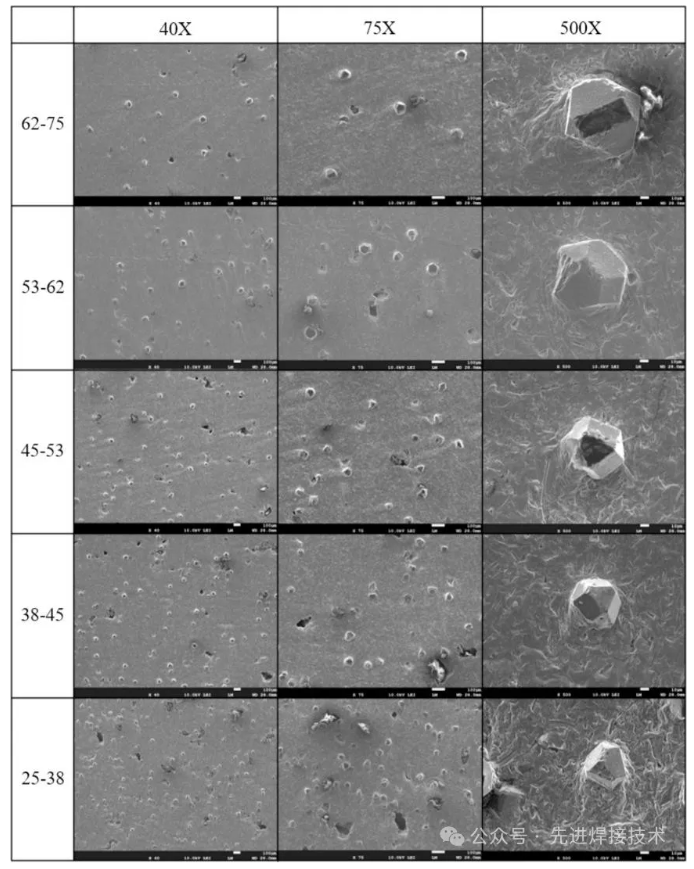

圖 1. 混合粉末的 SEM 圖像

圖 2. 金屬結合劑金剛石工具的選擇性激光熔化原理

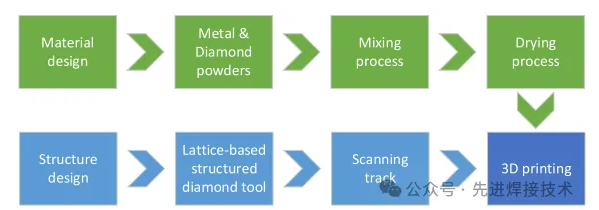

圖 3. 金屬結合劑金剛石工具的3D打印流程

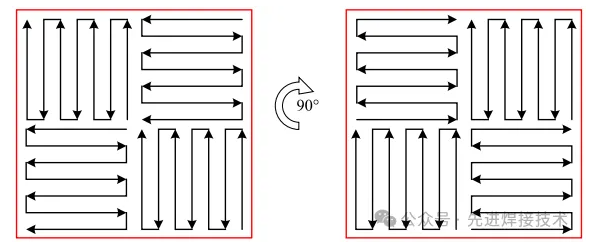

圖 4. 掃描策略示意圖

圖 5. 密度測量原理

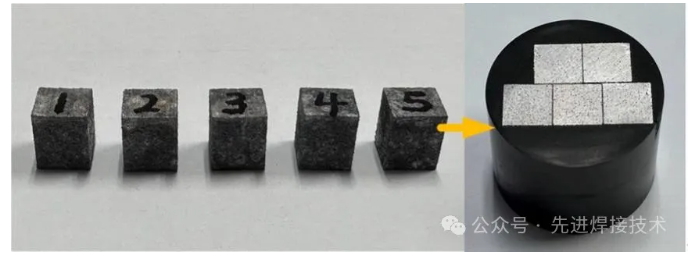

圖 6. 用于機械測試的 3D 打印樣品

圖 7. 力學測試設備

圖 8. 3D 打印金剛石工具樣品:(a)成品和(b)拋光后

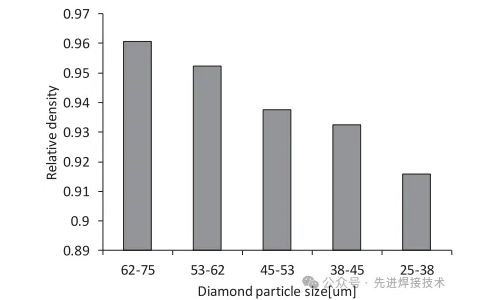

圖 9. 3D打印金剛石的相對密度

圖10. 3D 打印金剛石工具的金剛石分布

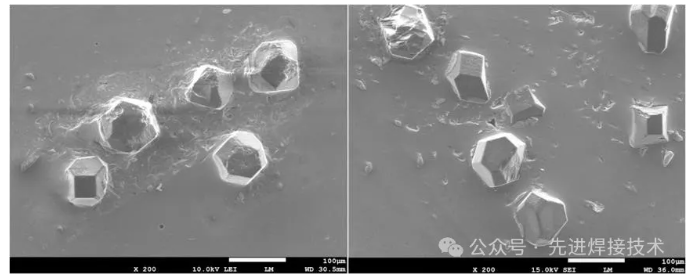

圖 11. 3D打印金剛石工具的磨損形貌

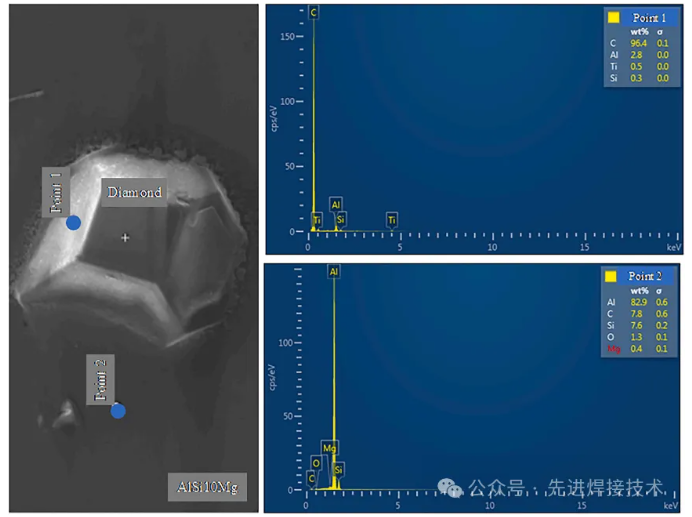

圖12. 3D打印金剛石工具的元素分析

圖13. 金剛石磨料的結合條件表征

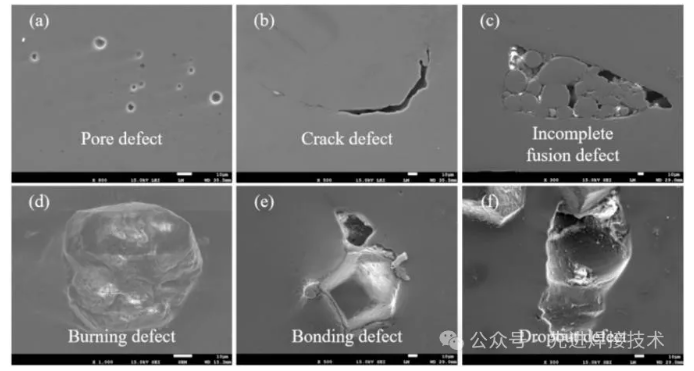

圖14. 3D打印金剛石工具的成形缺陷

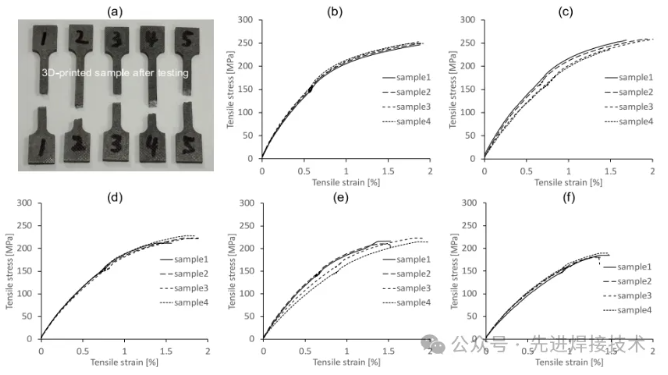

圖15. 具有不同粒度的金剛石3D打印金剛石工具的拉伸試驗結果

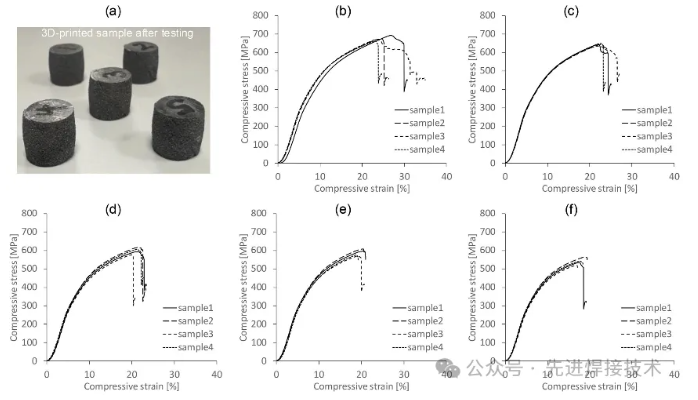

圖16. 不同粒度的金剛石 3D 打印金剛石工具的壓縮測試結果

圖17. 不同粒度的金剛石3D打印金剛石工具的彎曲測試結果

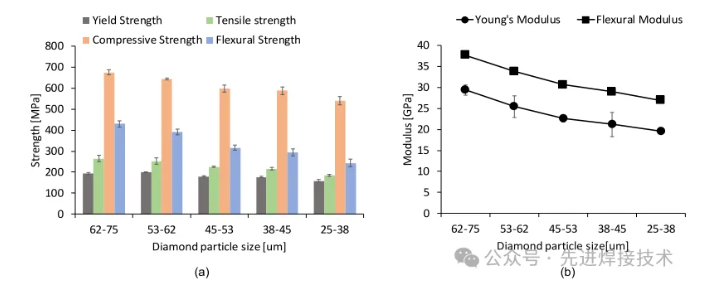

圖 18. 金剛石粒度對3D打印金剛石工具力學性能的影響

主要結論:

(1)當金剛石粒度從500目變化到200目時,3D打印金剛石工具的相對密度在0.91~0.96之間,且隨著金剛石粒度的減小,3D打印金剛石工具的相對密度下降。

(2)3D打印金剛石工具中金剛石磨料均勻分布且牢固嵌入金屬結合劑中,金剛石與金屬的過渡區鈦元素富集程度較高且為化學冶金結合。

(3)隨著金剛石粒度的減小,3D打印金剛石工具的主要力學指標,包括楊氏模量、拉伸強度、屈服強度、壓縮強度、彎曲模量和彎曲強度等均下降,但各項力學性能均能滿足金剛石工具的要求。

(4)金屬結合劑的主要缺陷有氣孔缺陷、裂紋缺陷和未熔合缺陷。對于金剛石磨料來說,主要的缺陷有燒傷缺陷、粘結缺陷和脫落缺陷。焊后熱處理峰值溫度對沖擊韌性有顯著影響,在峰值溫度1180℃和1200℃進行焊后熱處理后的試樣沖擊韌性值明顯下降,尤其是在–30℃和–45℃較低溫度下測試的試樣。3D打印金剛石工具中缺陷的尺寸和數量隨著金剛石粒度的減小而呈增加的趨勢,這可以解釋為什么相對密度和力學性能隨著金剛石粒度的減小而減弱。

原文鏈接:https://doi.org/10.1016/j.ijrmhm.2024.106821

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號