作者:韓云霞 顧超 王善民 趙予生?

(南方科技大學物理系 前沿與交叉科學研究院)

本文選自《物理》2023年第4期

摘要

經過幾十年的研究和發展,納米結構金剛石和立方氮化硼已相繼被成功制備,其高硬度和強韌性充分表明納米力學增強機制是制備超強超硬材料的有效途徑。目前納米結構超硬材料的研究仍處于起步階段,高溫高壓相轉變的路徑與機制、復雜中間相的結構與產生的條件、熱力學條件對晶粒生長和微結構(孿晶和堆垛層錯等)形成的作用,以及超硬材料的納米結構對力學性能和強化機制的影響等尚未完全揭示出來。為此,文章對近年來在相關領域的研究進行綜述,總結了設計與尋找超硬材料的一般策略與原則,概括了典型的納米微結構對超硬材料力學與熱穩定性的影響,歸納了納米結構超硬材料的高溫高壓相變與轉化機制,并對當前的研究進展和潛在應用進行了歸納與展望。

關鍵詞 超硬材料,金剛石,立方氮化硼,高壓合成,納米聚晶超硬材料,非晶超硬材料

1、引 言

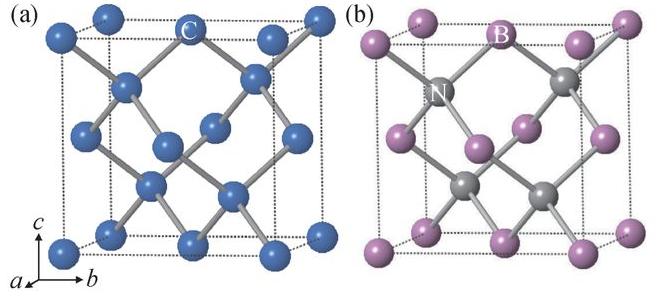

超硬材料是指維氏硬度(Hv)超過40 GPa且具有很強抗壓縮和抗剪切性能的超高強度材料。這類材料一般含有超強的共價鍵和極高的電子密度,具有很高的體積模量、高熱導率和良好的熱穩定性等優異性能,其中金剛石和立方氮化硼(cBN)是最為典型的超硬材料,并在20世紀中葉相繼實現了人工合成 [1,2]。金剛石中碳原子的核外電子經過 sp 3雜化后形成了具有高原子密度和強共價鍵的立方結構(圖1(a)),是已知物質世界里最硬的材料。與金剛石類似,cBN也具有極強的 sp 3共價三維空間網絡結構(圖1(b)),其硬度僅次于金剛石,但具有比金剛石更高的熱穩定性,并可用于鐵和鐵基合金等金屬材料的加工 [3—5]。這兩種超硬材料的共同特點是只能以亞穩態的形式在常壓下存在,主要通過高溫高壓來制備,因此,超硬材料的發展離不開大腔體靜高溫高壓技術的不斷進步,反過來,人們對超硬材料的追求也推動著高壓技術的發展,二者相互促進。由于金剛石和cBN的性能具有優勢互補的特點,二者共同構筑了現代超硬材料體系,被廣泛地應用于工業生產與加工中,并在其他科學領域研究中得到了廣泛的應用 [6,7]。隨著經濟的發展和科技的不斷進步,諸多超硬材料的應用新場景正在快速涌現,同時也對超硬材料的性能提出了更高的要求。而探索新的超硬材料的設計機理與方法,并在此基礎上尋找具有更高硬度兼具超強韌性與熱穩定的新一代超硬材料是科學家們當前孜孜不倦追求的目標。

圖1 (a) 金剛石晶體結構;(b) 立方氮化硼晶體結構

基于對材料理論硬度和微觀結構的系統研究和探索,超硬材料的設計主要有兩個策略,包括:(1)晶體化學鍵的調控,即通過設計材料的化學鍵種類和鍵合能等因素調控其本征力學性能;(2)微觀結構和組分的調控,即通過調控晶粒尺寸、引入特殊微結構(如孿晶)、多相復合增強(如高熵)等方法來增強材料的力學性能。

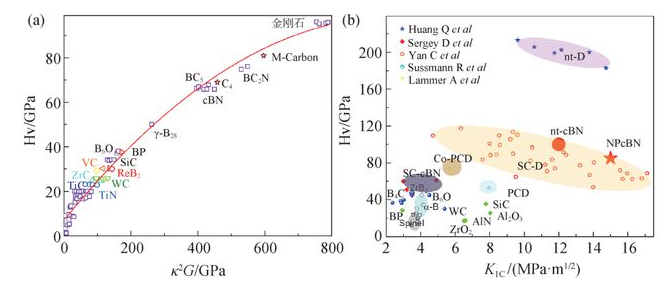

第一種設計策略是在輕元素(B、C、N、O等)化合物體系中尋找超硬材料 [8],由于輕元素本身具有原子半徑小、摩爾體積小、鍵長短和鍵能高的特點,可形成高原子密度、超強共價鍵和三維空間網絡狀的致密結構。其中,高原子密度決定了材料具有高的體彈模量,強共價三維網絡結構可極大地提高材料對外界剪切與壓縮的抵抗能力。此外,考慮到過渡金屬可以提供較高的價電子密度來抵抗形變,所以,過渡金屬硼化物、氮化物和氧化物為設計和合成新型超硬材料提供了可能的載體。近十幾年的研究表明,硬/超硬材料的硬度與 κ值 (即剪切模量 G對體彈性模量 B的比值)有較強的依賴關系,Chen等人基于大量的實驗數據推導出了硬度的唯象公式:Hv=2( κ 2 G) 0.585-3,典型材料的硬度與 κ 2 G的關系如圖2(a)所示 [9],其中只有金剛石、cBN、BC 2N、BC 5和BP的 κ 值超過1,分別為1.211、1.017、1.107、1.048和1.02 [10],該指標為尋找與合成新型超硬材料提供了更為明確和簡潔的判定方法。事實上,更讓科學家們著迷的是如何獲得同時兼具超高硬度與韌性這兩種相互矛盾的屬性的新型超硬材料。圖2(b)展示了已知硬/超硬材料的硬度和斷裂韌性的關系,從圖中可以看出,目前的超硬材料體系仍以輕元素為主,僅有少數過渡金屬硼化物展示出了Hv>40 GPa的硬度值,但這些硬度值一般是理論計算結果或是小加載硬度數據(即非漸近硬度值)。對于大部分過渡金屬硼化物、碳化物和氮化物,由于存在較軟的離子鍵或金屬鍵,使得他們的漸進硬度難以達到超硬材料的閾值40 GPa [11—21]。由于韌性值的報道缺失,部分超硬物質如BC 2N (76 GPa) [22]和BC 4N (68 GPa) [23,24]等未列入統計。此外,利用先進的材料計算方法,可以在1000 GPa (即1 TPa)的壓力范圍內預測新結構的碳的同素異性體,其可能具有極高的硬度,結合近年來發展起來的斜波壓縮動高壓技術,為在TPa壓力條件下合成樣品與前沿研究提供了可能 [25,26]。

圖2 (a)典型材料實驗所測維氏硬度隨κ2G的變化[9,10];(b)部分已知超硬/硬質材料的硬度和斷裂韌性數據[11—21],其中nt-D和nt-cBN代指納米孿晶的金剛石和立方氮化硼,SC-D和SC-cBN代指單晶的金剛石和立方氮化硼、PCD代指聚晶金剛石,Spinel是尖晶石

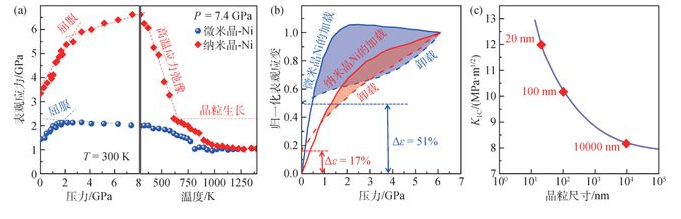

超硬材料設計的第二種策略是在已知硬質或超硬材料中引入納米結構,通過納米尺寸效應、Hall—Petch效應以及缺陷相關的力學增強機制(孿晶和堆垛層錯等)使材料的綜合性能得到大幅度提升。前期的高壓同步輻射X射線衍射實驗的研究表明 [27—29],相對于微米晶,納米材料的屈服強度和屈服時所對應的應力一般會得到極大的提高(圖3(a))。此外,在應變過程中納米晶的能量耗散損失較小,對應較小的應力—應變回滯曲線(圖3(b)),表明納米機制可以極大地提高材料的抗疲勞強度 [28],其原因是在納米晶粒中位錯和缺陷難以堆積,從而降低了能耗,使其應變能夠得以較好地恢復,這些實驗結果為納米力學強化機制提供了堅實的證據。考慮到超硬材料的力學性能主要由共價鍵主導,其位錯運動在納米限域條件下將變得更加困難,納米增強效應也得到進一步的突顯。相對于金屬材料,超硬脆性陶瓷材料的破壞主要由微裂紋的生長與聚集,以及斷裂傳播造成的失穩所致,因此,如何降低微裂紋密度和增強斷裂韌性是超硬材料研究的關鍵問題之一。前期的研究表明,在金剛石中引入碳化硅粘接劑時,金剛石顆粒的縫隙間可形成納米金剛石晶粒或納米碳化硅粘結相,這些納米填充物能極大地消除超硬復合體的微觀裂紋,并抑制微觀裂紋的進一步長大,可在不影響聚晶復合體硬度的同時,將其斷裂韌性大幅增至12 MPa·m 1/2 [30](圖3(c)),充分說明了納米結構的引入對斷裂韌性的提高大有裨益。

圖3 (a)納米晶和微米晶Ni的表觀應力隨壓力和溫度的變化曲線[27];(b)加載和卸載過程中納米晶和微米晶Ni的歸一化表觀應變隨壓力的變化曲線[28];(c)金剛石—納米SiC復合超硬材料的斷裂韌性隨SiC晶粒大小的關系[30]

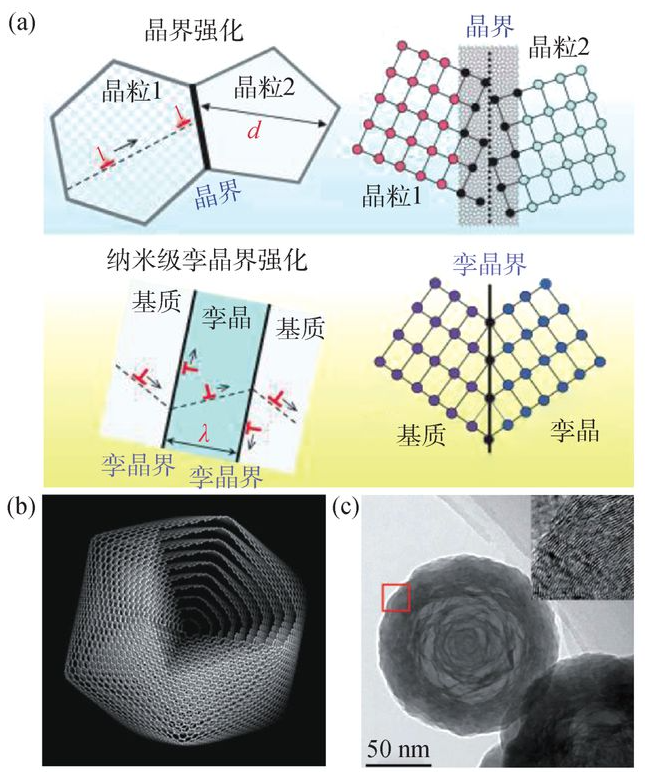

在近期的一系列研究中,通過將納米晶或特殊納米微結構(如納米孿晶)引入金剛石和cBN中,獲得了納米聚晶金剛石(NPD)、納米聚晶立方氮化硼(NPcBN)、納米孿晶金剛石(nt-D)和納米孿晶立方氮化硼(nt-cBN),其硬度和韌性都可以達到單晶的2倍以上,熱穩定性也可以得到較為明顯的提高。從結構上看,納米孿晶界對相鄰晶粒滑移面上的位錯運動也有較大的阻礙作用,其強化也符合Hall—Petch關系,當晶界片層厚度減小至納米尺度時,強度可以得到極大的提升;同時,位錯也可沿著孿晶界進行滑移,可改善材料的塑性,為提高材料的韌性提供了理論支撐(圖4(a))。同時,相比傳統晶界,孿晶中的共格晶界的晶格失配能和晶界化學勢都較小,因此引入納米孿晶將提高超硬材料的熱穩定性,為制備熱穩定性更高的納米超硬材料提供了有效途徑 [14,20,31,32]。在實驗上,以不同結構與形態的石墨和六方氮化硼(hBN)為前驅體材料(如碳納米管、非晶石墨等),通過高壓高溫轉化實驗,人們已成功制備出了具有不同納米微結構的超硬材料。特別是以洋蔥狀石墨或hBN為前驅體(圖4(b),4(c)),可以獲得具有極高密度的納米孿晶超硬材料,為提升超硬聚晶材料的力學與熱穩定性能提供了解決方案。

圖4 (a)晶界強化示意圖[32];(b)洋蔥石墨的二十面體示意圖[14];(c)洋蔥氮化硼納米顆粒的透射電鏡圖像,插圖為標記區的高分辨圖像[20]

2、納米結構超硬材料

2.1 高溫高壓轉化機制

隨著超高壓技術的發展,特別是大腔體二級6-8模靜高壓高溫技術的突破,將腔體的溫壓條件( P— T)提高到15 GPa和2300 oC以上 [33—35],在無觸媒條件就可以完成金剛石和cBN的直接轉化,使得納米結構超硬材料制備成為可能。近十多年的研究表明,在足夠高的壓力下,石墨或hBN直接轉化為金剛石或cBN的過程中,需要經歷多個中間相和復雜的多點形核與生長過程。通常,這些晶核只有十幾個納米,且生長速度緩慢,結合溫度、壓力與時間控制,可精確地調制納米晶粒的大小,以獲得高性能納米聚晶超硬材料 [36—38]。

以石墨向金剛石的轉化為例,我們來詳細闡述超高壓高溫條件下納米聚晶金剛石的生長機制,其中對中間過渡相的認識是理解相變過程的關鍵所在。早在1967年,Bundy等發現冷壓石墨到13 GPa會發生可逆相變,產生未知過渡相,記為“冷壓過渡相”。在此基礎上加溫到1000 oC以上時,該中間相轉變為晶化程度較低的納米晶六方金剛石(即藍絲黛爾,2H相) [39],它是較為常見的亞穩相,可在進一步加溫到2000oC以上時完全轉變為納米晶立方金剛石(3C相)。進一步的高壓電阻與拉曼光譜實驗證實了未知過渡相的存在,研究表明該未知過渡相產生的壓力條件可能更低,即在5—9 GPa時表現出反常實驗現象 [40]。高壓同步輻射技術的發展為揭開石墨的高壓相變提供了強有力的手段,W. Mao等通過高壓原位X射線測量在約23 GPa附近捕捉到了一個新的中間相 [41],理論模擬表明為碳的新結構,與M [42]或W結構碳的同素異形體匹配 [43],二者均具有 sp 3共價鍵、較高的硬度以及半導體能帶結構,是兩個可能的“冷壓過渡相”。理論計算顯示這兩個“冷壓過渡相”的熱力學穩定壓力條件約為13 GPa,與前期的電阻和拉曼光譜測量的結果接近。

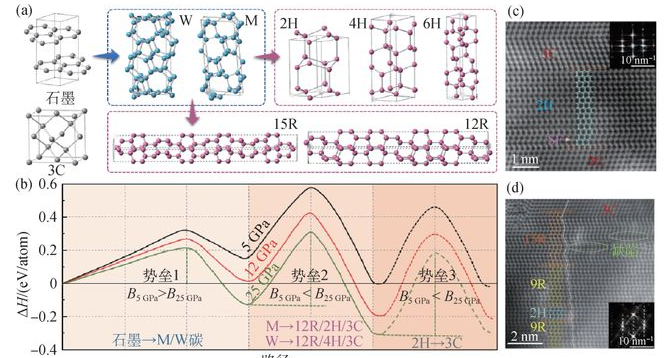

進一步理論計算和動力學模擬表明,在壓力下,石墨平面會產生滑移形成具有正交或菱方對稱結構的堆疊,并伴隨著平面的坍塌和屈曲,使面間原子直接形成 sp 3共價鍵合,是產生過渡相M或W碳的原因 [44,45]。在高溫下,M或W碳中的碳原子通過鍵的不同旋轉與扭曲變形可轉化為具有 sp 3共價鍵的不同結構,包括2H、4H、9R、12R、15R等多結構形態的金剛石過渡態 [43,46],記為“熱壓過渡相”;在更高的溫度下,由于3C相為最穩定的結構,其他結構的金剛石都將轉變為立方3C結構,如圖5(a)所示。這些多結構形態的金剛石也被近期的實驗證實(圖5(c),(d)) [26]。

圖5 (a)石墨、金剛石及中間相的晶體結構與轉化過程示意圖[39,40,42—44,46];(b)石墨→金剛石高壓轉化過程中的多級相變與勢壘變化[43,46];(c)復合納米孿晶金剛石的環形暗場掃描透射電鏡圖片,包含3C和嵌入的2H型金剛石區域,插圖為2H區域對應的傅里葉變化圖像[21];(d) int-D的環形暗場掃描透射電鏡圖片,共格嵌入2H/9R/15R多型金剛石區域,插圖為相應的傅里葉變化圖像[21]

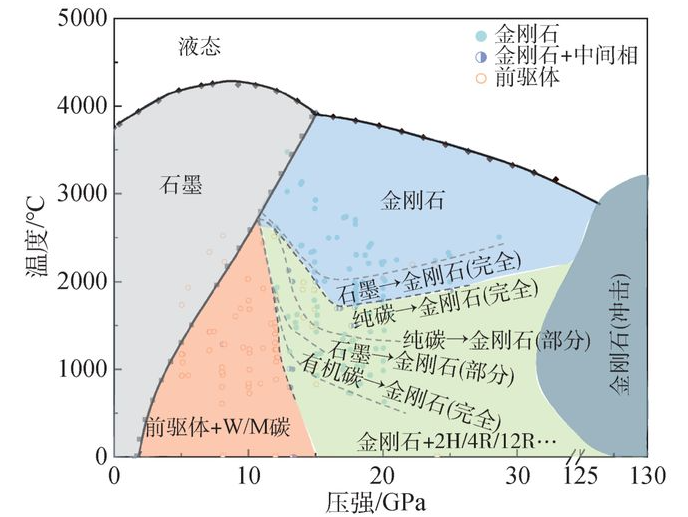

根據高壓驅動的多級相變Ostwald分步規則 [47],中間相M或W碳以及六方和菱方相金剛石的存在極大地降低了石墨→金剛石直接相變的勢壘,從動力學條件上為金剛石的直接轉化提供了可能(圖5(b))。在相變過程中,新相在母相中形成的納米尺寸晶核和新相與母相之間的晶格失配等都將為實現金剛石微結構的調制提供前提。不同碳源和碳源的微觀形貌(如洋蔥狀石墨球)、晶粒尺寸、缺陷濃度等會直接影響相變成核與生長等動力學過程,進而改變相變路徑,影響最終產物,也為截獲亞穩相金剛石提供了更多的實驗基礎與調控手段。通過分析近二十年來的相關報道 [39,43,46,48—58],我們發現中間過渡相可在較寬的 P— T區間內共存,如圖6所示。而hBN→cBN也有相似的轉化過程,其中纖鋅礦結構氮化硼(wBN)是較為容易合成且可在常壓下穩定存在的中間相 [59,60],類似于六方金剛石。此外,在hBN→cBN轉化中,對于是否存在冷壓相變以及相應的可逆過渡相問題,目前的研究還很少,期待進一步的研究。

圖6 碳的溫壓相圖以及各種碳源轉化為金剛石的溫壓區間[39,43,46,48—57]

2.2 納米聚晶超硬材料的研究進展

納米聚晶超硬材料的研究與大腔體高壓技術的發展密切相關。1960年,Tracy Hall等通過改進年輪式(Belt-type)兩面頂壓機組裝和利用瞬態加熱技術,成功地將壓力和溫度提升到了20 GPa和3500 oC以上 [33,61]。在此基礎上,Bundy首次在13 GPa下實現了石墨→金剛石的無觸媒轉化,獲得了納米晶金剛石材料,但受限于高壓技術門檻和當時表征條件的不足,該研究結果并未引起太多關注 [62]。隨著高壓技術和設備在20世紀70年代以后快速發展,極端溫壓條件下新材料的合成迎來了爆發期,也為超硬材料的發展提供了新的發展機遇。其中,將納米力學增強機制引入傳統超硬材料體系,以實現材料強度極限突破的思路也逐漸受到重視。通過先進的納米粉末燒結技術,以及壓力—溫度—時間控制材料的相變形核及長大過程,研究者們在高溫高壓下實現了一系列納米聚晶超硬材料的制備。例如,Zhao等人利用納米粉末燒結法制備了納米聚晶BC 2N和BC 4N材料,其硬度可達62—68 GPa [63];Irifune等在15 GPa和2300 ℃下實現了石墨到金剛石的直接轉化,制備出了物相單一、結構均勻、晶粒尺寸只有10—50 nm的納米聚晶金剛石塊體材料,其維氏硬度超越了單晶金剛石,達到了120—140 GPa [64];同時他們還發現不同前驅體,如C 60、玻璃碳、碳納米管等作為碳源對納米聚晶金剛石的轉化有重要影響,并對其轉化機制、微觀結構以及力學性能進行了詳細的研究 [37,38,52,65]。類似地,納米結構cBN聚晶的力學性能也可以得到極大提高,Dubrovinskaia和Solozhenko等德國科學家在18—20 GPa和1600 oC左右的溫壓條件下首次制備了納米聚晶立方氮化硼(NPcBN)塊體材料 [4,66],發現其具有極高的硬度和斷裂韌性以及良好的熱穩定性,分別為Hv≈85 GPa, K 1C=15 MPa?m 1/2和 T ox=1187 oC。

圖7 納米聚晶超硬材料的發展歷程及典型的重要研究成果[3,4,14,21,31,62,64,66,73]

納米聚晶超硬材料除了具有比其單晶或微米晶材料更為優異的力學性能,其內部的晶粒取向也更加隨機,宏觀上呈現出各向同性的特征,這些優點可解決在特定應用條件下的需要。近20年來,納米聚晶超硬材料在制備和應用方面都取得了令人矚目的進展 [38,58,64,67—70],其發展歷程及重要研究成果如圖7所示,可以看到,超硬材料力學性能提升的方法主要是通過晶粒尺寸的納米化和引入納米孿晶的策略。目前,通過調節壓力、溫度與時間以及選用不同的前驅體材料,可在一定程度上實現對納米聚晶金剛石 [37,67,68,71—73]和納米聚晶立方氮化硼 [3,4,66]晶粒尺寸與微結構的調控。晶粒尺寸一般只能在10 nm到幾百納米之間可調,這是因為高壓轉化過程涉及多級相變,超硬新相的晶核成核臨界大小受到諸多復雜因素的影響,如新相/母相界面能、晶格應力等,加之超強的共價鍵,使得相變的勢壘遠高于其他材料體系,最終導致超硬新相的臨界形核尺寸( d c)大于一般傳統材料體系,即 d c>10 nm [47]。因此難以制備晶粒尺寸小于10 nm的納米聚晶材料。制備晶粒尺寸小于10 nm的納米聚晶材料也是當前所面臨的一個巨大挑戰。目前的研究表明,納米超硬材料可能不遵循反常Hall—Petch效應,即在10 nm以下納米聚晶超硬材料的強度持續增強,不發生軟化,這極大地激發了科學家們對10 nm以下超硬聚晶材料研究的興趣,以期獲得力學性能更為卓越的超硬材料。設計新的制備方法與方案,突破傳統相變成核動力學的限制,將為制備10 nm以下納米超硬材料開辟新的途徑。

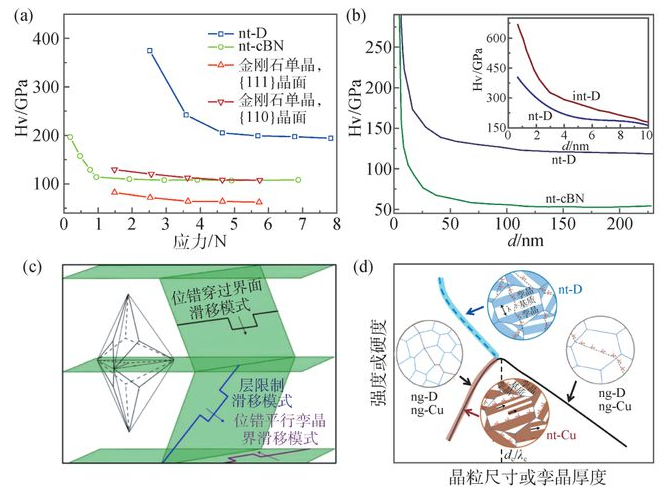

2.3 納米孿晶超硬材料的研究進展

在材料中引入孿晶結構是同時提高材料硬度和韌性的有效途徑 [74—77]。在材料的成分和晶粒尺寸一定的情況下,與普通晶界相比,共格孿晶界具有更高的熱力學穩定性,可有效抑制晶粒長大,并使位錯可以沿晶界滑移,或穿過孿晶界分解為不全位錯在相鄰晶粒中繼續滑移,從而提高金屬和共價材料的硬度和韌性 [78]。在納米聚晶超硬材料中引入孿晶結構有望突破最小晶粒形核尺寸的限制,制備出性能更為優異的新型納米結構超硬材料。以洋蔥碳為前驅體,燕山大學的研究團隊通過高溫高壓法制備了平均孿晶厚度為3.8—6.8 nm的納米孿晶金剛石(nt-D)材料 [19,79],其維氏硬度最高可達200 GPa;同樣地,該團隊還利用洋蔥結構氮化硼作為前驅體,制備了孿晶厚度約為5 nm的納米孿晶立方氮化硼塊體(nt-cBN)材料,其維氏硬度高達100 GPa以上,可與天然金剛石媲美,如圖8(a)所示 [14,20]。與細晶強化的作用類似,納米孿晶金剛石和納米孿晶立方氮化硼樣品的硬度隨孿晶厚度d的減小而增大(圖8(b)) [80],同時微觀結構中存在大量的共格孿晶界,除了阻礙位錯運動提高硬度外,當位錯平行于共格孿晶界運動時,也賦予了材料良好的塑性和韌性,如納米孿晶立方氮化硼和納米孿晶金剛石的韌性分別提升至12 MPa?m 1/2和10—15 MPa?m 1/2。通過進一步優化合成條件,該團隊還制備了一種新型的復合納米孿晶金剛石(int-D)材料,包含少量的2H、4H、9R和15R金剛石相 [21],在孿晶增韌、復合增韌和相變增韌的協同作用下,在保持硬度的同時韌性也得到了顯著的增加,甚至高達26 MPa?m 1/2,為金剛石單晶的5倍之多。通過分析復合納米孿晶界對位錯滑移臨界分切應力的影響,利用Sachs模型計算得到復合納米孿晶金剛石的硬度可達668 GPa,且其硬度也隨著孿晶厚度的減小而持續增加(圖8(b)中插圖) [21,31]。

圖8 (a) nt-D、nt-cBN、金剛石單晶不同晶面的維氏硬度隨外加載荷的變化[14,20];(b) nt-D和nt-cBN的維氏硬度隨平均晶粒尺寸或孿晶尺寸的變化,插圖為Sachs模型計算得到的與孿晶厚度相關的硬度[21,31];(c)納米孿晶金剛石中三種位錯滑移模式示意圖[81];(d) nt-D、納米晶金剛石(ng-D)、納米孿晶銅(nt-Cu)和納米晶銅(ng-Cu)的強度隨晶粒尺寸或孿晶厚度的關系圖[82]

為理解納米孿晶超硬材料中硬度隨孿晶厚度的減小而持續硬化的行為,Xiao等人發現納米孿晶金剛石樣品中的孿晶是關于{111}孿晶面對稱,其中的位錯滑移模型分為位錯穿過界面滑移模型、層限制滑移模型及位錯平行孿晶界滑移模型,如圖8(c)所示 [81],這三種不同位錯滑移模型的臨界分切應力都隨孿晶厚度和晶粒尺寸的減小而增大。Wen等也研究了一般納米晶銅和納米晶金剛石以及納米孿晶銅和納米孿晶金剛石的強化機制(圖8(d)) [82],對于普通納米晶材料,當晶粒尺寸小于臨界值 d c時,納米晶銅和納米晶金剛石由于變形從位錯主導轉變為由晶界主導,出現了反Hall—Petch效應并發生軟化。對于納米孿晶材料,當孿晶厚度小于 λ c時,納米孿晶銅中出現了去孿晶現象,失去了孿晶強化效應,從而同樣發生軟化。相比之下,由于共價鍵的作用,去孿晶過程在納米孿晶金剛石中卻很難發生,從而抑制了反Hall—Petch效應的產生,導致硬度隨孿晶厚度減小而持續提高。

2.4 次晶和非晶超硬材料的研究進展

在納米聚晶超硬材料的發展中,追求更小的晶粒尺寸會帶來更高的硬度以及更強的納米效應,從而可能出現更多新的性能。然而,當材料的晶粒尺寸繼續減小到幾個納米時,材料的結構將由晶體向次晶和非晶轉化。而金剛石作為最堅硬的超硬材料,對它的次晶和非晶結構的研究變得尤為重要。早在2000年,Patterson等在富勒烯C 70的壓縮實驗中發現,當壓力升至10—20 GPa過程中,電阻出現異常減小,可能發生了特殊的成鍵或中間相的形成;而該中間相在更高的壓力(35 GPa)或在低壓下進行加熱時,將轉化為一種硬度達30 GPa的非晶態絕緣相 [83]。2017年,Zeng等以玻璃碳作為起始原料,利用高壓原位激光加熱技術在50 GPa和1800 K條件下,成功合成了卸壓后能穩定存在的非晶金剛石 [84],并通過實驗和計算模擬證實了非晶金剛石是由完全的 sp 3鍵合(圖9(a))。隨后,Tang等在1500—1600 K和30 GPa的溫壓條件下壓縮富勒烯C 60時發現其轉變為一種高密度無序的 sp 3鍵合的碳,稱為次晶金剛石 [85]。通過透射電鏡分析,發現次晶金剛石晶粒尺寸大多在0.5—1 nm之間,其原子構型接近于立方和六方金剛石并且具有很高的晶格畸變(圖9(b))。同年,Shang等以C 60作為起始原料,首次成功合成了毫米級近純 sp 3雜化的透明非晶碳塊體材料 [86],研究結果表明,該塊體材料的維氏硬度為101.9 ± 2.3 GPa,彈性模量為1182 ± 40 GPa,熱導率為26 ± 1.3 W/mK,是目前發現的硬度、熱導率和彈性模量最高的非晶超硬材料(圖9(c))。隨后,Zhang等人在研究C 60轉變過程中也制備了帶隙為0.1—0.3 eV的半導體非晶碳塊體材料 [87],該塊體材料硬度與單晶金剛石相當,斷裂韌性可與共摻雜多晶金剛石相媲美,這一研究同時也給出了C 60到非晶碳的結構轉變過程,并提出了可控的非晶碳材料未來發展方向。基于非晶或次晶金剛石(碳)材料的成功制備與相關優異性能的確定,我們也需要關注在更多超硬材料中引入非晶或次晶結構來提升材料的各項性能指標,以滿足特殊情況下的應用需求。

圖9 (a)玻璃碳、非晶金剛石和納米晶金剛石的電子能量損失譜,插圖為非晶金剛石的光學圖片(比例尺為50 μm)和結構[84];(b)次晶金剛石的光學圖片、透射圖片以及模擬的結構模型[85];(c)非晶碳(AC)的硬度和熱導率與其他非晶材料的對比,如氧化物玻璃、金屬玻璃、非晶硅、非晶鍺以及類金剛石膜(DLC)等[86]

3、納米聚晶超硬材料的應用與展望

納米聚晶超硬材料因其優異的力學性能必將擁有廣泛的工業和科研用途,未來的高端超硬材料工具可能將由納米聚晶超硬材料主載,并面向高精密加工與高科技研究領域。我國在這方面還處在起步階段,隨著大腔體靜高壓裝置的不斷發展和改進,如何制備出具有高硬度、良好綜合力學性能、高耐氧化溫度且滿足實際應用所需要的無粘接劑、大尺寸、透明的納米聚晶金剛石、納米聚晶立方氮化硼、納米孿晶金剛石、納米孿晶立方氮化硼、非晶/次晶金剛石等,已成為擺在超硬材料行業面前的重點和難點問題。我們還需要關注的方向是通過納米結構化將傳統的硬質材料提升為超硬材料,擴大超硬材料的家族成員,主要目標有富硼超硬材料和B-C-N-O等多元體系超硬材料。此外,進一步提高納米孿晶極硬材料的各項性能指標,探索規模化合成途徑,制備出厘米尺寸的塊材,滿足多種極端應用場合,例如,制造超高強度納米聚晶金剛石刀具用于高精密加工領域,發展高性能壓砧可極大地拓展金剛石對頂砧技術的壓力極限到TPa量級以及帶來諸多其他方面的便利 [88,89],還可用于非線性光譜的高壓原位實驗,避免壓力引起的偏振現象 [90]。此外,最近的研究發現,當壓頭硬度接近或小于被測樣品硬度時,使用壓痕法測量得到的樣品硬度值將明顯高于真實值,即樣品硬度測試值將被嚴重高估 [91]。因此,納米聚晶超硬材料還可以用于制作壓頭,用于研究金剛石的本征硬度,為研究超硬材料中的基礎問題提供解決方案。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號