在磨削過程中磨粒使金屬產生了很大的變形,從而形成了磨削力。磨粒對刀片的軸向擠壓力很大,使得機床-刀片-砂輪組成的工藝系統發生變形從而影響磨削精度。同時,在磨削過程中砂輪對刀片表面的劇烈摩擦產生了磨削熱會產生如下影響:

①磨屑在空氣中氧化燃燒產生的磨削火花會引起火災(油基磨削液);

② 造成刀片表面燒傷;

③ 影響磨削精度。

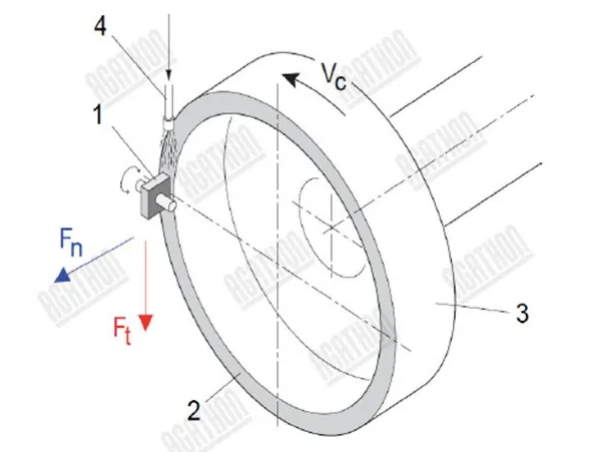

在可轉位刀片的磨削過程中,磨削力是磨削時磨粒受到工件材料變形的阻力以及磨粒與工件表面間的摩擦力。磨削力可按刀片與砂輪的相對位置分解為徑向分力Ft,軸向分力Fn。一般軸向分力較大,隨著刀片材料和砂輪特性的不同,Fn/Ft=1.5~3;當采用潤滑性能好的磨削液時,由于摩擦力減少,Fn/Ft最高可達4。

1為可轉位刀片;2為砂輪端面;3為砂輪側面;4為磨削液噴嘴;Vc為砂輪轉速及轉向;Fn為磨削力軸向分力;Ft為磨削力徑向分力

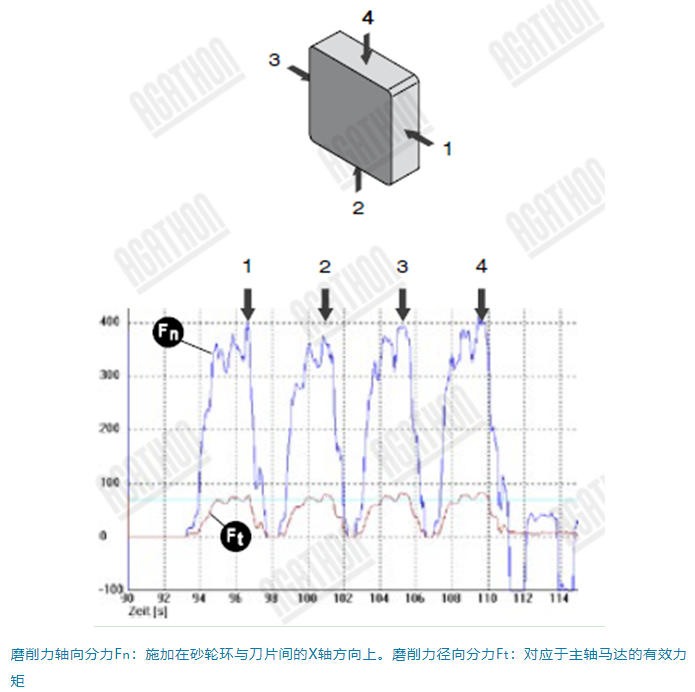

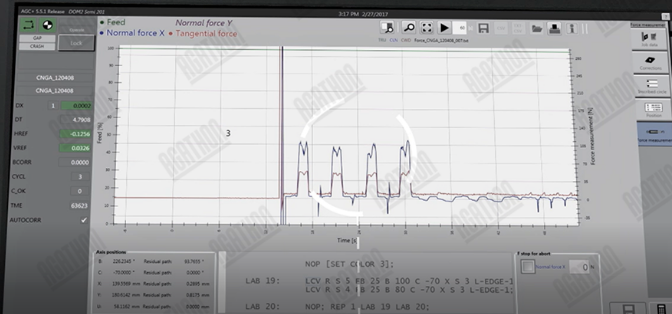

阿格頓工具磨床的磨削力在線監測功能連續不斷地將主要的加工參數-軸向磨削分力和徑向磨削分力實時呈現出來。這些力對整個磨削過程起到關鍵作用。精確的測量和連續的監測使得當前的磨削過程清晰可見。在磨削力在線監測功能的幫助下,可以迅速設定磨削工藝參數,并對它們進行持續合理的優化。

在特定的磨削條件下,都有一個最佳磨削力區間,采用該區間的磨削力加工可獲得較高的金屬切除率、較小的表面粗糙度和較長的砂輪壽命,因此瑞士阿格頓在磨削力在線監測功能的基礎上,進一步發展推出了在磨削過程中使磨削力按預定數值保持恒定的磨削技術-自適應進給功能。

以焊接式CBN 刀片的磨削為例,砂輪在刀尖的不同位置所要去除的余量是不相同的,這種去除磨削余量的差異接近20% 很顯然,自動調整砂輪的進給量才能獲得最佳的磨削效果和最高的磨削效率。

從圖中可以看出,根據磨削力在線監測的結果,機床自動生成砂輪進給曲線,以控制砂輪以最合適的進給量對刀片進行磨削。采用自適應進給功能磨削CBN, PCD 的效率至少提高40%。

特點與優勢

·機床顯示屏上實時顯示磨削力曲線。精準測量磨削力軸向分力Fn和磨削力徑向分力Ft。能以多種格式導出磨削力記錄數據。

·得益于磨削力在線監測功能,您能夠全面了解當前的磨削力狀況。

·瑞士阿格頓是首先也是唯一能實現同時對磨削力軸向分力Fn和磨削力徑向分力Ft的實時監測。

·在超硬材料如 CBN,PCD磨削中,磨削力在線監測功能起到關鍵作用。

·當建立一個新的工藝過程時,在磨削力在線監測功能的幫助下,能夠快速定義基本的磨削參數(砂輪參數設定,修整輪參數設定,磨削速度……)。

·現存的工藝過程能夠輕松優化,以降低生產成本(縮短加工時間,最小化修整時間,增加砂輪使用壽命)。

·當前生產能夠被有效監測(磨削力大小的變化直接反映出磨削量的增減)。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號