導 讀

CBN (Cubic boron nitride,立方氮化硼)是一種硬度僅次于金剛石的磨料。CBN砂輪具有磨削效率高,加工精度高,使用壽命長等諸多優點,特別是陶瓷結合劑CBN砂輪的應用大大推動了研磨加工的進程,也非常適用于軸承零件的磨削加工。如何實現CBN砂輪的高質量磨削,設備、工具、材料、磨削條件、磨削液、加工環境等因素都不能忽略。

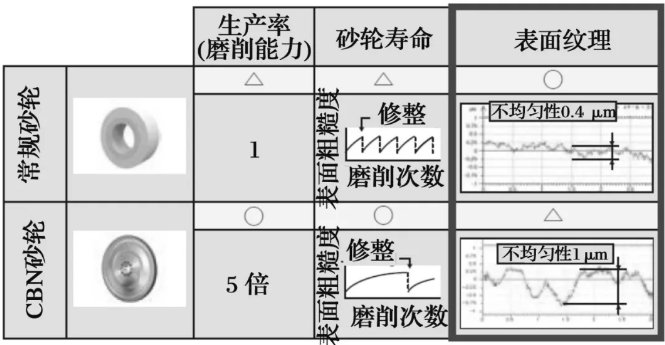

01 CBN砂輪和普通砂輪的對比

普通砂輪的磨削能力(單位時間內磨削的橫截面積)一般為1~3 mm3 /(mm·s)。其采用氧化鋁或碳化硅磨粒,硬度為2100~2500 HK,將磨粒固結在一起的結合劑強度較低,因磨削力和自銳性,磨粒常會破碎和脫落,砂輪表面狀態經常發生變化、砂輪使用壽命短且需經常修整,加工效率低。

CBN砂輪的磨削能力為1~15 mm3 /(mm·s),CBN磨粒的硬度為4700HK,使用高強度結合劑(陶瓷結合劑)將CBN磨粒固結在一起,磨粒破碎或脫落的發生率很低。因此,隨著加工的進行,砂輪表面狀態的變化很小,磨削精度可保持更長時間。

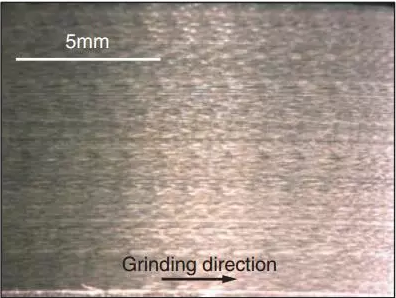

02 磨削表面紋理

高質量磨削的關鍵點即磨削表面紋理。不僅要保證表面粗糙度、直線度、圓度和其他磨削精度,而且要保證當光從磨削表面反射時的美觀性。對于CBN砂輪,即使表面粗糙度與使用常規砂輪相同,在垂直方向上顫振可能更易出現磨削條紋(振紋),在磨削方向上可能出現均勻的鱗狀花紋。

03 如何實現CBN砂輪的高質量磨削

磨削表面受設備、工具、材料、磨削條件、磨削液、加工環境等諸多因素的影響,忽略這些因素就無法獲得高質量的磨削表面。為了使用CBN砂輪實現高質量磨削,需要采取措施:

1) 建立表面紋理的可視化測量技術/分析方法使用光學干涉非接觸式三維輪廓儀對測量數據添加多種分析方法,從而能真實再現、測量和分析鱗狀花紋。定量地將磨削表面的實際變化與造成不良表面紋理的因素相聯系,并根據問題因素的貢獻率有效地改善表面紋理。

2) 分析造成不良表面紋理的因素通過對磨削橫截面的測量,基于設備規格和磨削條件等對表面不均勻性進行頻率分析,確定出現振紋和鱗狀花紋的原因,結果表明,主要與砂輪轉頻有關,影響因素包括:砂輪主軸旋轉系統的振動、砂輪校正、磨削條件和磨削力等。

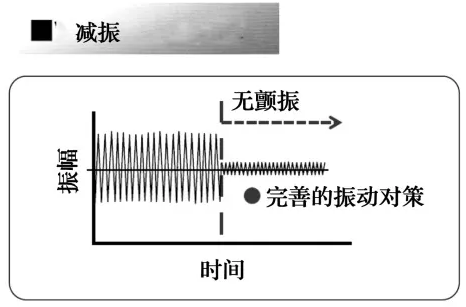

04 CBN砂輪高質量磨削技術的發展

1)完善的減振對策為了減少微量橫向進給加工過程中與設備相關因素引起的振動,測量輪軸、電動機和皮帶輪各自的振幅,校正動平衡后對這些部件進行組裝,最終建立完善的振動對策,將在靠近磨削點的砂輪前部的振動控制在設定的水平。

2)高精度修整技術

在CBN砂輪切削刃的修形過程中,使用旋轉式金剛石修整器得到鋒利的砂輪切削刃,并通過調整刃口大小使其均勻,以優化修形狀態。

3)表面紋理的優化算法在磨削旋轉工件時盡量減小砂輪與工件的相對振動,但不能完全消除。對于擾動引起的受迫振動和由切削性能變化引起的自激振動,使用算法可降低磨削表面的不均勻性。

4)低磨削力砂輪的研制為了保證在微小進給量下使最終的磨削表面均勻化,研制減小磨削力的CBN砂輪。為了保證砂輪的切削性能,將重點放在磨粒類型、磨粒形狀、降低黏合劑含量和改進黏合劑上。

作者:[日]H.MORITA

來源:《JTEKT ENGINEERING JOURNAL》

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號