摘要 在航空發動機領域,葉片是發動機中的關鍵零件之一,不僅種類多、數量大,而且形態各異、結構復雜,在發動機制造中占據了相當大的比重。對于葉片來說,進排氣邊的幾何精度和一致性對于發動機的動...

在航空發動機領域,葉片是發動機中的關鍵零件之一,不僅種類多、數量大,而且形態各異、結構復雜,在發動機制造中占據了相當大的比重。對于葉片來說,進排氣邊的幾何精度和一致性對于發動機的動力性能有著至關重要的影響。為了使發動機獲得更好的動力和更高的效率,葉片進排氣邊的幾何尺寸越來越小,精度要求越來越高。這就對葉片的制造和檢測方法提出了挑戰,也對葉片加工與檢測設備的性能提出了更高要求。過去在我國的航空發動機研制和生產中,葉片的進排氣邊需要進行打磨拋光才能夠達到設計要求,通常這一過程由操作工人通過手工打磨和拋光來完成,這種方法在加工質量、效率和環保等方面都不能滿足現代航空制造的要求,而且會造成進排氣邊的精度不穩定、形狀一致性差,給發動機的氣動性能帶來了影響。

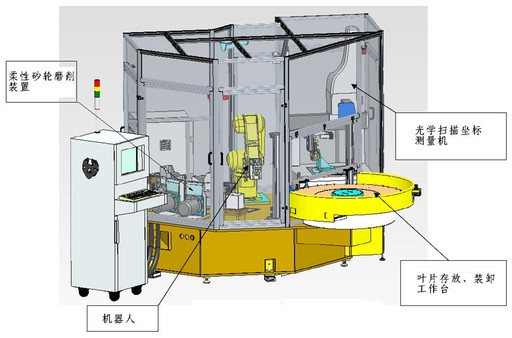

葉片進排氣邊智能磨削檢測一體化系統在工作過程中,首先應用光學掃描測量機快速測量葉身,并與標準模型對比得出葉片進排氣邊需要磨削的余量;專家系統作為智能決策中心,能夠對每個葉片的檢測結果進行數據分析,從而確定最佳的磨削工藝參數和運動軌跡;機器人用于完成葉片的抓取、搬運和磨削運動等操作,從而使該系統更加靈活、快速和敏捷;同時,該系統采用柔性砂輪進行磨削,可以很好地滿足自適應加工的要求,再結合各種功能的工裝夾具和傳感器,使得該系統真正具備了智能功能。

該系統綜合應用了數字化制造、在線精密檢測、工業機器人、自適應磨削、數據庫、智能專家系統等多項先進技術,代表了當代葉片磨拋智能加工的先進水平。

葉片的快速精密測量與加工余量分析技術

快速精密測量是實現葉片自適應磨削的前提和核心,該系統采用了高效率高精度的光學掃描測量機,實現了葉片進排氣邊的高效測量和加工余量的實時分析,并且能夠將測量數據傳遞給智能磨削專家系統。

柔性砂輪自適應磨削技術

該系統采用柔性砂輪對葉片的進排氣邊進行磨削,既可以獲得較高的磨削效率,又可以達到所要求的表面質量,并且實現了磨削區域與非磨削區域的光順過渡。同時,該系統采用具有6個自由度的工業機器人來實現葉片的空間運動,其運動軌跡可以按照葉片模型和余量分布狀況來制定,工藝參數則由智能磨削專家系統根據統計規律進行規劃,從而實現了葉片進排氣邊的自適應磨削。

磨削智能工藝專家系統

磨削智能工藝專家系統是該系統具有“智”的特征的具體體現。智能專家系統會統計每個葉片磨削前和磨削后的檢測結果,并結合統計規律和人的經驗,制定磨削工藝參數,從而使系統具有一定的自學習和自完善功能。在工藝專家系統的控制下,磨削工藝流程可以自動完成,滿足了葉片進排氣邊的全自動化、高精度、高效率和高一致性的加工要求。

精密定位、功能夾具和自適應調節技術

為了滿足工業機器人抓取葉片的需求,該系統采用了一種具有視覺感知功能的葉片抓取和放置夾具。該夾具具有視覺感知功能,能夠自動判斷葉片的放置狀態,并輔助機械手準確到達葉片的放置位置,準確完成葉片抓取和放置等動作,從而提高了葉片抓取的精度和成功率。同時,針對葉片的結構特點,采用了一種恒力夾緊工裝夾具,從而保證夾緊力恒定,避免了由于夾緊力不同而產生的葉片定位誤差。

系統集成與控制技術

該系統由測量系統、機器人系統、磨削系統、工裝夾具、葉片儲運與傳送系統等組成,并且應用了多種傳感器進行過程判斷與運動協調。其中,專家系統為決策控制中心,視覺系統、測量機為外部監測感知單元,機器人、磨削砂輪為執行單元,智能工裝、葉片儲運臺為輔助載體。因此,只有通過實時數據融合與協同控制,才能夠實現系統的快速響應與運動協調,使其成為具有自主感知、自主判斷和自主執行能力,并具有一定的自我修正和調節能力的智能制造系統。

由精密所開發的葉片進排氣邊智能磨削檢測一體化系統,是一種高度自動化的葉片加工工藝裝備,可以極大提高葉片進排氣邊的制造精度、一致性和生產效率。該系統具有智能制造技術的典型特征,可以作為智能制造技術的典型應用案例,是未來精鍛葉片進排氣邊加工的有效手段,必將產生深遠的經濟效益和社會效益。(中航工業精密所 畢超)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號