寶石級大單晶金剛石一般有兩個限制條件,首先是純度要達到一定水準才能稱為寶石級。其次是粒徑一般3毫米以上可稱為大單晶金剛石,3毫米以下、30/35目以粗的單晶金剛石稱為粗顆粒金剛石。

科學(xué)家之所以夢寐以求地去合成寶石級大單晶金剛石的理由,首先在于金剛石作為一種特殊材料集許多優(yōu)異性能于一身,其中包括多種極限性能如最高硬度和最高熱導(dǎo)率等,名副其實的材料之王,根據(jù)性能其應(yīng)用領(lǐng)域應(yīng)當遍及半導(dǎo)體、電子、光學(xué)以及精密/超精密機械等工業(yè)領(lǐng)域,而這些領(lǐng)域的應(yīng)用往往對金剛石晶體的純度和尺寸提出了基本要求。換言之,只有寶石級大單晶金剛石才能充分拓展金剛石的用途,才能充分發(fā)揮出它的眾多優(yōu)異性能。

其次,天然金剛石的來源非常有限,而且開采十分困難。天然金剛石礦藏的金剛石含量很低,即使蘊藏豐富的所謂“富礦”,金剛石含量也僅僅是百萬分之一到千萬分之一,要開采處理數(shù)噸礦石,才能獲得1克拉金剛石。不僅如此,開采出來的大部分金剛石因為粒徑小、顏色暗和純度低,僅能作為工業(yè)用,只有約20%達到寶石級要求。

再次,作為一種大批量在工業(yè)領(lǐng)域中應(yīng)用的產(chǎn)品,大單晶金剛石必須具備高度的質(zhì)量穩(wěn)定性。每一顆天然金剛石在大小、形狀、顏色、純度以及晶體缺陷類型和密度等方面都不會完全相同,多少顆天然金剛石就有多少種“個性”,并不適合批量應(yīng)用于工業(yè)產(chǎn)品。

21世紀將進入金剛石時代。但如果金剛石不能大規(guī)模應(yīng)用于半導(dǎo)體和光學(xué)等高科技領(lǐng)域,或者說寶石級金剛石不能大批量生產(chǎn),金剛石時代就無從談起。

根據(jù)合成機理的不同,寶石級大單晶金剛石的合成方法有兩種,即靜態(tài)高溫高壓法(可細分為薄膜法和溫差法)和化學(xué)氣相沉積法。

靜態(tài)高溫高壓法中的薄膜法,因為生長的金剛石晶體被一層觸媒薄膜所包裹而得名,薄膜法可以用來合成3毫米以下的粗顆粒單晶金剛石,主要用作超級磨料,目前年產(chǎn)1000多噸的工業(yè)金剛石就是用該法生產(chǎn)出來的。溫差法從英文直譯應(yīng)稱溫度梯度法,是利用生長腔體中的溫度差來驅(qū)動碳原子的擴散,從而達到金剛石晶體生長的目的。

化學(xué)氣相沉積法根據(jù)英文字頭簡稱為CVD法,該法的基本原理是在高溫、等離子體或高能光束的激發(fā)下,甲烷等碳氫化合物與氫氣反應(yīng)產(chǎn)生過飽和的H、CH2和CH3等活性粒子,這些粒子在機體表面生成金剛石和石墨。但在一定的溫度條件下由于活性氫原子和氫離子對石墨的刻蝕作用比對金剛石的刻蝕作用強,僅金剛石被保存下來。

一、天然大單晶金剛石

據(jù)不完全統(tǒng)計,全世界生產(chǎn)天然金剛石的國家有二十多個,保有儲量約21億克拉,推測儲量約30億克拉。主要集中于五個國家:南非、前蘇聯(lián)、澳大利亞、剛果、博茨瓦納。近幾年五大生產(chǎn)國的年產(chǎn)量就占了世界年總產(chǎn)量的86%至94%。但博茨瓦納、南非和前蘇聯(lián)的寶石級天然金剛石約占20%~25%,準寶石級占40%~50%,產(chǎn)值較高;澳大利亞與剛果的產(chǎn)量很大,而寶石級只占5%左右,準寶石級占30%~40%,所以產(chǎn)值并不大。

一般認為,單顆粒1克拉以上的為大金剛石,100克拉以上的為特大金剛石。特大塊的金剛石極為罕見。其中最大的“庫利南”重3,106克拉,是1905年在南非發(fā)現(xiàn)的,它是世界上最大的金剛石,產(chǎn)地為南非德蘭士瓦的普雷米爾礦山,發(fā)現(xiàn)此礦山的人姓庫利南,金剛石由此得名。根據(jù)大量資料搜集統(tǒng)計,目前已知世界上大于100克拉的金剛石約2000顆,其中大于200克拉的約300顆,大于500克拉的約30顆,大于700克拉的約有12顆。

我國是一個金剛石資源儲量不大的囯家。全國具有一定開采規(guī)模的金剛石礦區(qū)有17個,保有儲量約2,000萬克拉。主要集中在遼寧、山東、湖南三省。既有原生礦,儲量占總量的98%,也有少量砂礦。

中國最大的寶石級金剛石名叫“金雞”,起名緣于山東金雞嶺。該金剛石色澤淺黃,晶瑩無瑕,重量為281.25克拉。1937年由山東郯城一村民拾得,后被侵華日軍掠奪去,至今下落不明。

中國另一顆寶石級金剛石于1977年12月21日在山東臨沭縣被一農(nóng)民發(fā)現(xiàn),命名為“常林鉆石”,該金剛石重量為158.786克拉,晶形為立方體和四六面體聚形,淡黃色,晶瑩剔透,流光溢彩,非常美觀。現(xiàn)收藏于國家銀行的金庫中。

二、國外寶石級大單晶金剛石

1、靜態(tài)高溫高壓法

1967年初,GE公司獲得了利用晶種外延生長金剛石的技術(shù)專利授權(quán),這是溫差法的首個專利。1970年GE公司利用溫差法成功生長出1克拉(邊長5毫米)的黃色(Ib型)單晶金剛石,同年GE公司又宣布合成出0.8-0.9克拉的無色透明(IIa)金剛石和0.9克拉的藍色(IIb型)單晶金剛石。

1985年日本的住友電氣公司將優(yōu)質(zhì)Ib型金剛石單晶的生長速度提高到4mg/h,實現(xiàn)了1克拉優(yōu)質(zhì)金剛石單晶的批量化生產(chǎn);1990年,該公司用大晶種(5 mm)等技術(shù)生長出9克拉(12mm左右)金剛石大單晶,生長速度由通常2~2.5 mg/h提高到12~15 mg/h;2000年將無色大單晶的生長速度由通常1~1.5 mg/h提高到6~7 mg/h,優(yōu)質(zhì)IIa型單晶最大達到8.0克拉(對角線10 mm)。

1996年,De Beers Co用1000小時合成出25克拉的優(yōu)質(zhì)Ib型金剛石單晶,代表了當今寶石級金剛石的培育最高技術(shù)水平。

用溫差法生長寶石級大單晶金剛石產(chǎn)業(yè)化方面走得最遠規(guī)模最大的是美國Gemesis公司。該公司成立于1995年,從俄羅斯引進了3臺兩段式分球壓機(俄文簡稱BARS)起家。 2001年開始用這種壓機成功地合成出黃色大單晶。2003年Gemesis公司世界上首次將經(jīng)切割打磨過的黃色金剛石推向首飾市場。兩段式分球壓機僅有1.8噸重,設(shè)備成本低,Gemesis公司在數(shù)年之內(nèi)就將壓機迅速擴展到300多臺。近年來,Gemesis公司的主要產(chǎn)品逐漸轉(zhuǎn)移到了無色透明大單晶金剛石,產(chǎn)品標準與天然金剛石的4C標準相同,其價格比天然金剛石便宜約20%。

上世紀90年代前期, De Beers和住友電工在它們的主頁上均介紹過2毫米以細的粗顆粒黃色單晶金剛石,上下表面經(jīng)過平行研磨拋光,用來做單晶金剛石拉絲模坯料。這些粗顆粒金剛石應(yīng)該是用薄膜法生長出來的。

2、CVD法

1996年美國阿波羅金剛石公司的創(chuàng)始人發(fā)現(xiàn)了CVD法合成無色單晶金剛石的條件,1999年申請并于2003年獲得美國專利。2003年阿波羅生長出邊長10 mm見方的無色單晶金剛石晶片并開始在市場銷售由晶片切割拋光而成的首飾用金剛石。2005年阿波羅能夠生長出約2克拉的單晶金剛石,生長速度達到每周5克拉,經(jīng)切割打磨后成為首飾用金剛石,單顆重量達到0.25~1克拉,凈度IF~SI。

美國卡內(nèi)基地質(zhì)物理實驗室于1998年開始CVD單晶金剛石合成技術(shù)開發(fā)。2004年生長出對角長10 mm,厚4.5 mm的單晶金剛石,生長速度100 μm /hr,最高速度達到300 μm /hr。所得到的單晶呈褐色,經(jīng)高溫高壓處理后呈無色。2005年生長出10克拉的透明單晶金剛石,并且能直接生長近無色、藍色和黃色大單晶,無需高溫高壓處理。卡內(nèi)基地質(zhì)物理實驗室于2002年申請并于2005年獲得美國專利。

Element 6公司于2002年用CVD方法生長出單晶金剛石,2004年合成出5 mm見方的單晶金剛石晶片。根據(jù)公司的產(chǎn)品宣傳彩頁Element 6公司已經(jīng)能夠生產(chǎn)邊長4.5 mm的無色單晶金剛石晶片,晶片的主長方面為(110)面,根據(jù)晶體的尺寸、顏色和凈度我們可以判斷在CVD單晶合成方面他們已經(jīng)達到很高的水準。

三、國內(nèi)寶石級大單晶金剛石

國內(nèi)在寶石級金剛石合成研究方面,起步時間并不太晚,但人力和資金投入不足,無論是關(guān)鍵技術(shù)創(chuàng)新還是生產(chǎn)規(guī)模與發(fā)達國家相比均有相當大的差距。可喜的是,進入本世紀以來隨著國外寶石級大單晶金剛石進入首飾市場,引起了國內(nèi)行業(yè)的普遍重視,從事有關(guān)技術(shù)開發(fā)的大學(xué)、研究所和企業(yè)的數(shù)量明顯增多,大單晶金剛石產(chǎn)品開始進入市場。可以毫不夸張地說,寶石級大單晶金剛石產(chǎn)品是我國超硬材料行業(yè)一顆冉冉升起的、閃閃發(fā)光的希望之星,對金剛石的應(yīng)用范圍普及到高新技術(shù)領(lǐng)域有重大而深遠的意義。

1、早期試驗研究

1967年美國GE公司生長大單晶金剛石的專利沖擊波傳遍世界,引起了我國超硬材料行業(yè)的震動。鄭州磨料磨具磨削研究所、上海砂輪廠、北京人工晶體研究所、中科院物理所和上海硅酸鹽研究所的科學(xué)家和工程技術(shù)人員進行了很多大單晶金剛石生長的嘗試。當時許多開發(fā)成果沒有以科技論文的形式報道,更談不上申報專利(中國第一部專利法1985年開始實施)。有些即使見諸期刊其敘述也十分簡單,很少有反映結(jié)果的照片,很難追朔成果的先進性與實用性。

1974年中科院上海硅酸鹽研究所采用靜態(tài)高溫高壓法合成出2.7mm完整單晶金剛石,1977年又成功合成出3~4mm單晶金剛石。兩次結(jié)果之間經(jīng)過了三年,而單顆金剛石的重量也提高了約兩倍,可惜沒有金剛石的照片,無從判斷晶體形狀、有無明顯的包裹體、透度等質(zhì)量指標和質(zhì)量是否明顯提高。

與此同時,鄭州磨料磨具磨削研究所也在該所DS-027型鉸鏈式六面頂壓機和廣州砂輪廠單壓源緊裝式六面頂壓機上探索過大顆粒單晶金剛石的合成。結(jié)果表明,在單壓源六面頂壓機合成的成功率達到70%~80%,而在鉸鏈式六面頂壓機合成的成功率只有30%~40%。

1982年以來,上海硅酸鹽研究所用晶種法生長數(shù)十顆優(yōu)質(zhì)金剛石大單晶。1986年合成出一顆邊長為3.2mm,重40mg(0.2克拉)的良質(zhì)單晶金剛石。所用合成裝備為單壓源四對斜滑面式六面頂壓機(噸位1000t),NaCl晶床,晶種0.5mm磨料級金剛石,以Pt箔加Co箔保護晶種,生長時間52小時。這一結(jié)果距該單位上一次發(fā)表已經(jīng)經(jīng)歷了9年時間,所得金剛石的重量或大小進步不大,但晶體質(zhì)量得到了明顯提高,這應(yīng)該歸功于加熱功率控制精度的提高和/或觸媒的選擇,以及非常慢的晶體生長速度(0.77mg/hr)。該成績基本上代表了我國上個世紀七八十年代大單晶金剛石合成技術(shù)的研究開發(fā)水平。

以上成果標志著我國專家挑戰(zhàn)寶石級大單晶金剛石合成的開端,雖是新的萬里長征的第一步,其意義不容低估。

1986年至2002年之間的16年間我國大單晶金剛石研究開發(fā)進入沉寂期,國內(nèi)專業(yè)期刊上幾乎看不到這方面的論文。

2、溫差法技術(shù)開發(fā)

上世紀90年代后半期,我國超硬材料行業(yè)突飛猛進,尤其在壓機的對中性、同步性、油壓和加熱功率的控制精度、原輔材料質(zhì)量等方面均取得了突破性進展,為大單晶金剛石生長技術(shù)的研究開發(fā)奠定了良好基礎(chǔ)。

2000年以來,吉林大學(xué)超硬材料國家重點實驗室系統(tǒng)研究了寶石級金剛石的合成技術(shù),取得了一系列成果。其主要成果如下。

2003年,通過提高腔體內(nèi)的溫度梯度,實現(xiàn)了優(yōu)質(zhì)寶石級金剛石單晶的可重復(fù)性快速生長。利用“限型生長法”來抑制晶體內(nèi)金屬包裹體的進入,將優(yōu)質(zhì)寶石級黃色單晶金剛石(Ib型)的生長速度提高了4倍之多,由原來的1.1mg/h提高到了4.5mg/h。在合成壓力5.5GPa,溫度1250℃條件下,合成時間持續(xù)12h,晶體尺寸接近4mm,重量大約為50mg。

2004年,在觸媒KOV(FeNiCo合金)的基礎(chǔ)上加上一定量的Ti和Cu ,用溫度梯度法首次在國產(chǎn)的六面頂壓機上合成出約 1.5mm高質(zhì)量的Ⅱa型金剛石單晶。同年合成出優(yōu)質(zhì)Ib型金剛石,晶體尺寸5mm,重量0.5克拉。

2005年,采用石英管做反應(yīng)容器材料,生長出的寶石級金剛石單晶晶面完整,顯微鏡下幾乎沒有發(fā)現(xiàn)包裹體和缺陷,這說明國產(chǎn)石英管適合用于寶石級金剛石單晶合成。

2007年,合成出了3.5mm的優(yōu)質(zhì)綠色高氮寶石級單晶金剛石,其氮含量高達1600ppm。

2008年,合成出了4.3mm優(yōu)質(zhì)IIa型和4.0mm優(yōu)質(zhì)IIb型大單晶金剛石,并開發(fā)出單次生長多顆Ib型寶石級金剛石的批量化生長技術(shù),合成出了7.3mm(1.7克拉)的優(yōu)質(zhì)塔狀I(lǐng)b型寶石級單晶金剛石,在國內(nèi)首次實現(xiàn)了優(yōu)質(zhì)克拉級Ib型寶石級單晶金剛石的可重復(fù)性生長,且晶體生長速度達到了4.8mg/h,達到了工業(yè)化生產(chǎn)要求。

2009年,將優(yōu)質(zhì)Ib型單晶金剛石的尺寸提高到8mm(2.1克拉)。

2010年,成功合成出了重1克拉,徑向尺寸達6.0mm的優(yōu)質(zhì)摻硼金剛石單晶和最大方向尺寸達到7.3 mm、重1.2克拉的優(yōu)質(zhì)立方六面體大單晶,其徑向生長速度達到0.22 mm/h,軸向生長速度僅為0.08mm/h,增重速度為7.3 mg/h。

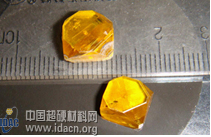

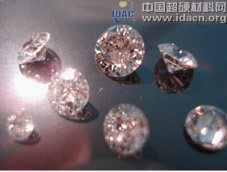

2002年,河南黃河旋風(fēng)股份有限公司開始大單晶金剛石合成研究,2011年12月24日,省科技廳組織對黃河旋風(fēng)河南杰出人才基金《1~10mm大單晶金剛石合成》通過驗收。通過高溫高壓合成腔體計算機輔助設(shè)計以及溫度壓強精密控制技術(shù)等7項創(chuàng)新,合成出了邊長達10mm(重6.03克拉)的黃色大單晶金剛石和6mm(重2克拉)的藍色和無色大單晶金剛石。這標志著我國的寶石級大單晶金剛石生長技術(shù)水平與國外的差距正在縮小。該公司5臺六面頂壓機以及大量的附屬設(shè)備和大型儀器,全年每日24小時進行寶石級大單晶金剛石合成。其產(chǎn)品照片見圖1~圖3。

3、薄膜法技術(shù)開發(fā)

2008年豫西集團中南鉆石股份有限公司開始研發(fā)“16/20高品級工業(yè)鉆石”, 2012年7月,該項目被兵器集團公司評為重大科技創(chuàng)新項目二等獎。

16/20(0.9~1.125 mm)粗顆粒工業(yè)鉆石誕生的消息不脛而走,同行驚嘆,國人振奮!該產(chǎn)品的投產(chǎn)改變了國內(nèi)該類產(chǎn)品被國外公司長期壟斷的局面,帶動國內(nèi)金剛石工具和精密加工領(lǐng)域等相關(guān)產(chǎn)業(yè)的發(fā)展,為振興民族工業(yè)做出了貢獻。

2013年3月11日,河南省科學(xué)技術(shù)廳對該公司2012年度完成的 “1.2~1.7毫米修整工具用超硬材料單晶研發(fā)”項目進行了成果鑒定。該項目關(guān)鍵技術(shù)達到國際先進水平。

四、人造大單晶金剛石的產(chǎn)業(yè)化

2009年,焦作華晶鉆石有限公司臧傳義博士等研究開發(fā)出一套完整的優(yōu)質(zhì)大單晶金剛石生產(chǎn)工藝,實現(xiàn)了工業(yè)用片狀大單晶(3.0×3.0mm~8.0×8.0mm)和寶石級大單晶(6~7mm,裸鉆重0.2~1.5克拉)的工業(yè)化生產(chǎn)。工業(yè)級用片狀大單晶主要用于高精密刀具和拉絲模等;寶石級大單晶可用作首飾等。該產(chǎn)品已經(jīng)過國內(nèi)外市場的嚴格認證,并被蘋果公司列為全球供應(yīng)商。公司由最初的一臺壓機,發(fā)展到現(xiàn)在的25臺,月產(chǎn)片狀單晶10,000片。2013年將擴大到150臺壓機進行大規(guī)模生產(chǎn)。該成果填補了國內(nèi)大單晶金剛石規(guī)模化生產(chǎn)的空白,把合成技術(shù)提高到了一個新的高度。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號

豫公網(wǎng)安備41019702003646號