摘要 “納米技術(shù)概念”在第九屆中國(guó)國(guó)際機(jī)床展覽會(huì)上[1],溫特蘇爾公司推出的具有“納米技術(shù)概念”的NandWin磨具發(fā)人深思,其結(jié)合劑是帶有納米涂層的重結(jié)晶玻璃結(jié)合劑602W,在陶瓷結(jié)合...

“納米技術(shù)概念”

在第九屆中國(guó)國(guó)際機(jī)床展覽會(huì)上[1],溫特蘇爾公司推出的具有“納米技術(shù)概念”的NandWin磨具發(fā)人深思,其結(jié)合劑是帶有納米涂層的重結(jié)晶玻璃結(jié)合劑602W,在陶瓷結(jié)合劑磨具制造過(guò)程中,在結(jié)合劑內(nèi)生成類(lèi)似的玻璃晶鏈,不僅可提高磨具的強(qiáng)度,適應(yīng)高速磨削,而且更重要的是可以減少磨具中的結(jié)合劑,提高磨具孔隙率,同時(shí)還可避免磨屑的粘附,使磨具性能得到很大提高。

一、納米膠體動(dòng)壓空化射流拋光加工實(shí)驗(yàn)研究

射流拋光是在20世紀(jì)90年代發(fā)展起來(lái)的一種新技術(shù),它以流體為拋光工具,被認(rèn)為是當(dāng)前加工復(fù)雜表面硬脆材料制品最有潛力的方法之一[2]。初期射流拋光技術(shù)利用磨料射流,在1998年荷蘭Fahnle O W等人將磨料射流拋光應(yīng)用于光學(xué)表面加工,待得到了粗糙度值Ra5nm的工作表面[3]。之后,Messelink Wilhelnms A C M等進(jìn)行了液體射流拋光加工球面實(shí)驗(yàn),新得出在拋光過(guò)程中材料去除速度取決于磨料的鋒利程度及其動(dòng)能大小的結(jié)論[4]。

國(guó)內(nèi)王建生認(rèn)為磨料射流加工磨料粒徑為噴嘴直徑的1/3—1/4比較合適。蘇州大學(xué)方慧研究了影響磨料射流拋光效果的主要工藝因素和加工機(jī)理[5]。朱洪濤研究了磨料射流拋光機(jī)理,認(rèn)為材料的去除主要依靠磨料粒子的沖蝕作用,水射流僅起輔助作用[6]。

近期,哈工大宋孝宗等人提出納米顆粒膠體射流拋光,以及納米顆粒膠體溶液代替普通磨料,得到了粗糙度低于Ra0.6nm的超光滑表面[7,8]。

納米顆粒膠體射流拋光是利用納米顆粒與工件表面之間的界面化學(xué)反應(yīng)實(shí)現(xiàn)工件材料的去除,材料的去除是在原子尺度范圍內(nèi),所以避免了機(jī)械作用材料去除方法無(wú)法避免的缺點(diǎn),如亞表面損傷,成表層原子晶格破壞等[9]。

但是,納米顆粒膠體射流拋光的加工效果過(guò)于低下,為了提高納米顆粒膠體射流拋光的加工效果,王星等人考慮將空化現(xiàn)象引入納米顆粒膠體射流拋光,以達(dá)到對(duì)工件的高效加工并取得優(yōu)質(zhì)的超光滑表面,因此提出了納米膠體動(dòng)壓空化射流拋光。

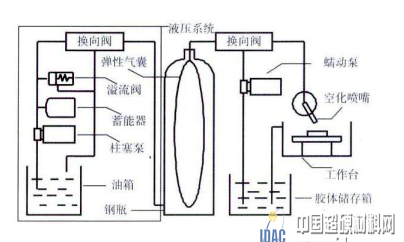

圖5.1是實(shí)驗(yàn)所用的加工系統(tǒng)示意圖。

整個(gè)系統(tǒng)分為兩個(gè)部分:液壓系統(tǒng)為加工提供所需壓力,納米膠體系統(tǒng)依靠液壓系統(tǒng)提供的壓力實(shí)現(xiàn)對(duì)工件加工。

圖5.1 實(shí)驗(yàn)系統(tǒng)簡(jiǎn)圖

圖5.2是普通射流和空化射流場(chǎng)空化現(xiàn)象的模擬結(jié)果。結(jié)果顯示,旋轉(zhuǎn)射流噴嘴產(chǎn)生的空化區(qū)范圍廣,而且第二相(空化)體積分?jǐn)?shù)的高達(dá)86.9%,各空化區(qū)第二相體積分?jǐn)?shù)都在20%以上;而普通錐形噴嘴喉部邊緣形成一定量的空泡,其流場(chǎng)空化現(xiàn)象并不明顯。

圖5.2 噴嘴流場(chǎng)模擬圖

觀察兩種拋光方法的輪廓發(fā)現(xiàn),無(wú)論是普通錐形噴嘴拋光還是旋轉(zhuǎn)噴嘴拋光,拋光壓區(qū)域中心處的材料去除均較少,去除最深處位于距拋光中心位置距離相等的圓環(huán)地帶。

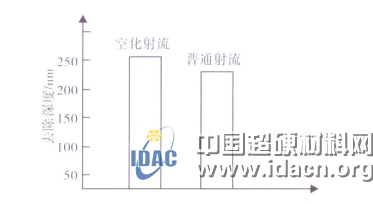

測(cè)量加工區(qū)橫截面輪廓的最低點(diǎn)與未加工表面之間的垂直距離,得到2h內(nèi)加工材料去除深度。其結(jié)果如圖5.3所示。空化射流拋光2h所達(dá)到的去除深度為0.26μm;普通射流拋光的去除深度略小,為0.23μm。

圖5.3 空化射流拋光和普通射流拋光加工2h的去除深度

用原子力顯微鏡對(duì)加工表面進(jìn)行檢測(cè),發(fā)現(xiàn)有在同一加工區(qū)域中,粗糙度較高的位置在工件材料去除較少的中心區(qū)域,而去除最多的圓環(huán)處的表面粗糙度值最低。分析認(rèn)為,造成這種結(jié)果的可原因可能來(lái)自于拋光液流動(dòng)狀態(tài)的影響[10]。

二、低熔高強(qiáng)納米陶瓷結(jié)合劑粗粒度超硬工具

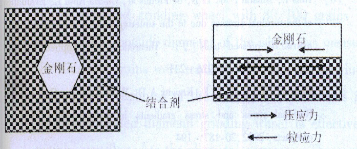

在燒結(jié)超硬工具的冷卻過(guò)程中,超硬顆粒的收縮小于結(jié)合劑的收縮,故在結(jié)合劑中產(chǎn)生拉應(yīng)力,如圖5.4所示。

圖5.4 超硬工具顆粒—結(jié)合劑界面應(yīng)力分布示意圖

傳統(tǒng)的

超硬材料工具以金屬和樹(shù)脂結(jié)合劑為主,由于金屬和樹(shù)脂具有良好的塑性和韌性,產(chǎn)生的拉應(yīng)力遠(yuǎn)小于其抗拉強(qiáng)度極限,并且通過(guò)一定的塑性變形可以緩解和松弛應(yīng)力;但是對(duì)于脆性的傳統(tǒng)陶瓷結(jié)合劑來(lái)說(shuō),由于其抗拉強(qiáng)度比較小,沒(méi)有塑性,內(nèi)部分布的拉應(yīng)力會(huì)對(duì)陶瓷結(jié)合劑的強(qiáng)度造成嚴(yán)重?fù)p害,使結(jié)合劑與超硬磨粒界面處易產(chǎn)生微裂紋,甚至燒結(jié)塊碎裂造成工具廢品。因此,研究結(jié)合劑—磨料界面應(yīng)力的分布規(guī)律,緩解或消除界面應(yīng)力,對(duì)陶瓷結(jié)合劑超硬磨具的大范圍應(yīng)用具有舉足輕重的意義。

為改善傳統(tǒng)陶瓷結(jié)合劑的抗拉性能,減輕顆粒-結(jié)合劑界面應(yīng)力及避免高溫對(duì)超硬磨料的傷害。張向紅,王艷輝等[11]將納米技術(shù)引入到陶瓷結(jié)合劑中,在陶瓷結(jié)合劑基體中引入納米級(jí)的顆粒、片晶、晶須和纖維等第二相,開(kāi)發(fā)研制出一種新的納米陶瓷結(jié)合劑,降低超硬磨具的燒結(jié)溫度,緩解磨料—傳統(tǒng)陶瓷結(jié)合劑界面應(yīng)力問(wèn)題。

試驗(yàn)所用陶瓷結(jié)合劑有兩種類(lèi)型:傳統(tǒng)結(jié)合劑和納米結(jié)合劑,用來(lái)對(duì)比研究結(jié)合劑—超硬磨料性能,其化學(xué)成分如表5.1所示。

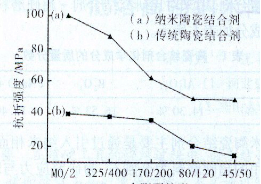

圖5.5為

金剛石/陶瓷結(jié)合劑燒結(jié)試樣的抗折強(qiáng)度。由圖3可見(jiàn),由于金剛石與陶瓷結(jié)合劑的熱膨脹系數(shù)的差異,結(jié)合劑處在冷卻的過(guò)程中會(huì)產(chǎn)生拉應(yīng)力,且隨著金剛石粒度的增大,拉應(yīng)力增大,使試樣的抗折強(qiáng)度下降;另外,由于尺寸效應(yīng),納米陶瓷結(jié)合劑比普通結(jié)合劑具有更低的軟化溫度和更好的韌性,低的軟化溫度使得納米陶瓷的燒結(jié)比普通結(jié)合劑的燒結(jié)更加致密化,而好的韌性提高了納米結(jié)合劑的拉應(yīng)力承受極限,因此金剛石/傳統(tǒng)結(jié)合劑試樣的強(qiáng)度遠(yuǎn)低于同一制備條件下金剛石/納米結(jié)合劑試樣的強(qiáng)度。

圖5.5 金剛石粒度對(duì)陶瓷結(jié)合劑金剛石復(fù)合材料強(qiáng)度的影響

結(jié)論:

(1)隨著超硬磨粒顆粒變粗,結(jié)合劑金剛石界面積累的拉應(yīng)力增大,試樣抗折強(qiáng)度下降。

(2)納米陶瓷結(jié)合劑與傳統(tǒng)陶瓷結(jié)合劑相比,在相同實(shí)驗(yàn)條件下具有較小的界面結(jié)合應(yīng)力,進(jìn)而提高了試樣抗折強(qiáng)度。

(3)工業(yè)化應(yīng)用的實(shí)踐證明,采用納米陶瓷結(jié)合劑可以大幅度提高制品強(qiáng)度、韌性和耐磨性,實(shí)驗(yàn)結(jié)果的穩(wěn)定性和重現(xiàn)性良好,并成功獲得了工業(yè)化應(yīng)用。

三、納米SiO2改性金剛石柔性磨輪磨削性能的研究

抗拉強(qiáng)度參照GB/T2568-1995,試樣形狀尺寸如圖5.6所示。

圖5.6 抗拉強(qiáng)度試樣形狀尺寸圖

拉伸剪切強(qiáng)度參照GB7124-86,試樣形狀尺寸如圖5.7所示。

圖5.7拉伸剪切強(qiáng)度試樣形狀尺寸圖

1 超聲分散時(shí)間對(duì)樹(shù)脂膠粘劑力學(xué)性能的影響

納米粒子在樹(shù)脂基體中的分散均勻性是其作用效果的決定因素,而分散均勻性主要是由超分散時(shí)間來(lái)決定的。

圖5.8 超聲分散時(shí)間與樹(shù)脂膠粘劑力學(xué)性能的關(guān)系

由圖表可知,當(dāng)n-SiO2加入量為樹(shù)脂總量3%時(shí),樹(shù)脂膠粘劑抗拉強(qiáng)度隨超聲分散時(shí)間呈先升后降的趨勢(shì),當(dāng)超聲分散時(shí)間為5min時(shí),其抗拉強(qiáng)度與未經(jīng)超聲分散試樣的抗拉強(qiáng)度相差不大,這是因?yàn)槌暦稚r(shí)間過(guò)短,起不到提高分散均勻性的效果;當(dāng)超聲分散時(shí)間為15min時(shí),其抗拉強(qiáng)度達(dá)到最大值為40.3MPa,提高21%。這是由于在超聲波震蕩時(shí)產(chǎn)生了空化現(xiàn)象,液體介質(zhì)中微泡的形成及伴隨能量釋放的瞬間內(nèi)有強(qiáng)烈的振動(dòng)波,液體中空氣泡的快速形成和突然崩潰產(chǎn)生了短暫的高能微環(huán)境,由此產(chǎn)生的局部高溫、高壓或強(qiáng)沖擊波和微射流等,可較大幅度地弱化納米粒子間的納米作用能,有效地防止納米粒子團(tuán)聚而使之充分分散,從而使n-SiO2在樹(shù)脂基體中充分發(fā)揮其尺寸和表面效應(yīng),使其抗拉強(qiáng)度大大提高;但并非超聲分散時(shí)間越長(zhǎng)其作用效果越好。

實(shí)驗(yàn)結(jié)果顯示,當(dāng)超聲分散時(shí)間為20min時(shí),其抗拉強(qiáng)度較15min時(shí)有所下降,這是因?yàn)檫B續(xù)超聲時(shí)間過(guò)長(zhǎng),超聲空化時(shí)產(chǎn)生過(guò)熱超聲攪拌,使體系的溫度升高,隨著熱能和機(jī)械能的增加,顆粒的碰撞幾率也增加,反而導(dǎo)致進(jìn)一步的團(tuán)聚,使抗拉強(qiáng)度降低。

而對(duì)于拉伸剪切強(qiáng)度,隨著超聲分散時(shí)間的增加,其強(qiáng)度也隨之呈先上升后下降的趨勢(shì),在分散時(shí)間為15min時(shí)也達(dá)到最大值為14.1MPa,最大拉伸剪切載荷為4580N,比未超聲分散時(shí)增加將近75%,這也是因?yàn)閚-SiO2的小顆粒增強(qiáng)抗張強(qiáng)度,而聚合收縮力減小,使樹(shù)脂與鋼片表面粘結(jié)強(qiáng)度提高,然而隨著超聲分散時(shí)間的延長(zhǎng),反而使納米粒子團(tuán)聚增加,納米粒子對(duì)樹(shù)脂作用減弱,從而導(dǎo)致拉伸剪切強(qiáng)度反而降低。

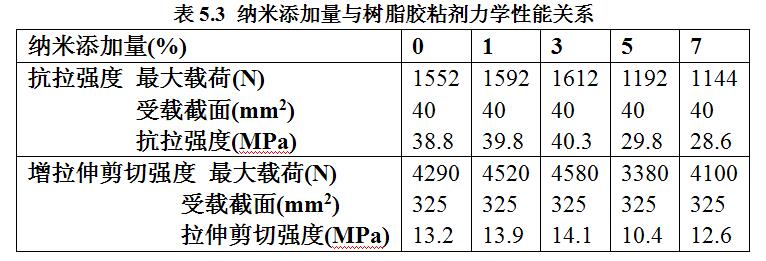

2 納米材料添加量對(duì)力學(xué)性能的影響

圖5.9 納米添加量與樹(shù)脂膠粘劑力學(xué)性能關(guān)系折線圖

由圖5.9可知,隨著n-SiO2添加量的增加,其抗拉強(qiáng)度和拉伸剪切強(qiáng)度都基本呈先升后降的趨勢(shì),在n-SiO2添加量為3%時(shí)其抗拉強(qiáng)度與拉伸剪切強(qiáng)度均達(dá)到最大值,分別為40.3MP和14.1MPa,較未添加n-SiO2時(shí)分別增加4%和7%,這同樣是由于n-SiO2粒子表面具有眾多的活性基團(tuán),易與高分子中的不飽和鍵發(fā)生化學(xué)鍵合,增強(qiáng)了兩者之間的界面結(jié)合,在低含量時(shí),n-SiO2在體系中充當(dāng)物理交聯(lián)點(diǎn),增加了復(fù)合體系的交聯(lián)密度,從而使體系的剪切強(qiáng)度增大。

同時(shí)還發(fā)現(xiàn),添加n-SiO2的量為3%時(shí),如果不進(jìn)行超聲分散或分散時(shí)間太短,其抗拉強(qiáng)度和拉伸剪切強(qiáng)度反而較未添加n-SiO2時(shí)更低,這說(shuō)明,添加n-SO2粒于如果不使之分散均勻,不但達(dá)不到想要的效果,反而使樹(shù)脂膠粘劑本身性能降低。

3 納米改性對(duì)含金剛石試樣的力學(xué)性能的影響

由表5.4可知,以膠料比2:1加入w40金剛石后經(jīng)過(guò)3%n-SiO2改性的丙烯酸樹(shù)脂膠粘劑抗拉強(qiáng)度提高40%,拉伸剪切強(qiáng)度提高36%。較未添加金剛石時(shí)提高幅度大得多。這是由于在樹(shù)脂中加入w40金剛石就相當(dāng)于加入微米級(jí)填料,只在樹(shù)脂基體中起到填充作用,而不會(huì)與樹(shù)脂基體產(chǎn)生化學(xué)鍵合,且金剛石表面極性大,樹(shù)脂對(duì)其表面潤(rùn)濕性低,在受到外力時(shí),由于受載截面實(shí)際膠結(jié)面積小,使強(qiáng)度降低拋,且金剛石表面極性大,樹(shù)脂對(duì)其表面潤(rùn)濕性低,更大的弱化了樹(shù)脂膠結(jié)強(qiáng)度;而加入一定量納米粒子并使之分散均勻后,不但使樹(shù)脂基體本身強(qiáng)度提高,而且能起到填充微米級(jí)金剛石與樹(shù)脂基體之間間隙的作用。另外,經(jīng)過(guò)偶聯(lián)劑表面處理的納米粒子能有效弱化金剛石表面極性,使樹(shù)脂基體的強(qiáng)度不會(huì)因?yàn)槲⒚准?jí)金剛石的加入而降低太多。

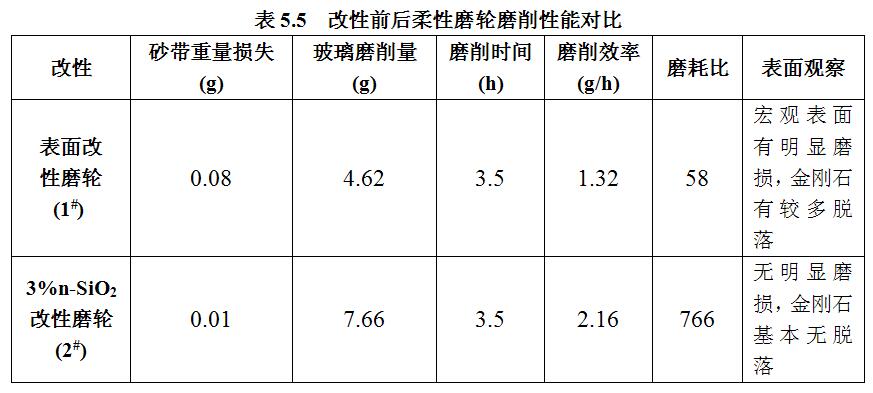

4改性前后金剛石柔性磨輪磨削性能對(duì)比

由磨削試驗(yàn)結(jié)果可知,經(jīng)n-SiO2改性后的金剛石柔性磨輪在磨削3.5h后基本無(wú)磨損,磨削效率及磨耗比較膠粘劑未作改性的金剛石柔性磨輪都有較大幅度的提高達(dá),這是因?yàn)榻饎偸嵝阅ポ喌哪湍バ阅苁怯山饎偸c膠粘劑共同決定的,包鑲金剛石的樹(shù)脂膠粘劑本身不耐磨,金剛石磨削刃不能充分發(fā)揮其磨削能力,使磨輪壽命降低;而樹(shù)脂材料拉伸強(qiáng)度越大,說(shuō)明其內(nèi)部交聯(lián)作用越強(qiáng),抗剝離的與摩擦磨損能力越強(qiáng),因而耐磨性越強(qiáng),提高了金剛石的利用率與磨輪壽命。同時(shí),與拉伸剪切作用相對(duì)應(yīng),由于納米粒子改性作用,使膠粘劑對(duì)金剛石的包鑲強(qiáng)度提高,減少了金剛石的脫落,并使金剛石出刃高度提高,從而提高了金剛石的磨削效率。

結(jié)論:

1 采用TL-2鋁鋯偶聯(lián)劑改性納米SiO2,當(dāng)納米SiO2含量為3%時(shí),經(jīng)過(guò)10min機(jī)械攪拌后,超聲分散時(shí)間為15min時(shí)樹(shù)脂膠粘劑具有最佳抗拉伸強(qiáng)度和拉伸剪切強(qiáng)度,較未超聲分散時(shí)分別提高近21%和75%。

2 當(dāng)分散工藝為機(jī)械攪拌10min,超聲分散15min,納米SiO2添加量為3%時(shí),具有最佳抗拉強(qiáng)度和拉伸剪切強(qiáng)度,分別較未添加時(shí)提高4%和7%。

3 以膠料比為2:1加入w40金剛石后,經(jīng)3%納米SiO2改性膠粘劑抗拉伸強(qiáng)度提高40%,拉伸剪切強(qiáng)度提高36%,因而對(duì)含金剛石試樣的力學(xué)性能具有明顯的改性效果。

4 采用3%納米SiO2改性后的丙烯酸樹(shù)脂膠粘劑配制的金剛石柔性磨輪較未改性金剛石柔性磨輪前3.5h磨削性能有大大提高,同時(shí)證明了膠粘劑力學(xué)性能與金剛石柔性磨輪磨削性能的相對(duì)應(yīng)性[12]。

(本文節(jié)摘自王光祖教授《超硬磨具制備與應(yīng)用》第五章)

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)