摘 要:在分析打滑地層特點的基磕上,指出了鉆進該地層所存在的問題,提出了用于打滑地層鉆進的新型孕鍍金剛石鉆頭的設計思路,在鉆頭工作層中采用主、l輔兩種磨科,并對這兩種磨料的工作機理、處理工藝以及該新型鉆頭的制造進行了闡述。鉆頭的室內鉆進試驗結果表明:在鉆進極堅硬致密的鋯剛玉時,相對于普通金剛石鉆頭,新型孕鍍金剛石鉆頭的鉆進時效提高1.93倍,平均磨損量增加38%,具有高時效、相對壽命長的優(yōu)點,是打滑地層鉆進的理想鉆頭。

關鍵詞:打滑地層I新型孕鑲金喇石鉆頭;主磨料;輔磨料;鉆進試驗

堅硬致密弱研磨性的巖層(又稱打滑地層)在中國廣泛發(fā)育,具有以下3個特點:① 巖石硬度大,石英含量高。其巖石壓入硬度一般可達5 000 MPa,其中部分在5 500~6 500 MPa間,個別甚至高達7000 MPa。② 強度高。這類巖層的造巖礦物細,粒度多為0.01~0.20 mm,硅質膠結,顆粒之間結合力大,結構致密,整體強度高。其單軸抗壓強度達150 MPa或更高。③ 研磨性弱。由于鉆進時效低,巖粉少且顆粒細,對鉆頭胎體磨損甚微,金剛石難以出刃。

在鉆進堅硬致密弱研磨性巖層時,普通金剛石鉆頭容易出現(xiàn)“打滑”現(xiàn)象,即鉆進時金剛石鉆頭在巖石上打滑而不進尺,或進尺極慢,時效常在0.1~0.2 m/h間;回次進尺僅0.2~O.5 m,鉆頭使用壽命2~3 m。由于打滑現(xiàn)象的發(fā)生,即使這種巖層只有幾米或十幾米也要耗費大量時間和鉆頭,導致整個鉆孔施工周期延長,勘探成本增高,經濟效益下降。因此,解決該類巖層鉆進打滑問題具有實際意義。

1 打滑地層鉆進現(xiàn)狀及存在的問題

為解決鉆進時鉆頭打滑問題,前人已進行了多方面的研究 ,進行了多次實驗及生產實踐,產生了很多克服鉆頭打滑的方法:① 金剛石鉆頭人工出刃法。主要有打磨法、噴砂法、唇面酸蝕法、孔底投砂研磨法等,該法所需輔助工作時間增加不多,但如果投砂量過多,或投砂研磨的時間掌握不好,會導致鉆頭的磨損加快,降低鉆頭壽命。② 軟胎體鉆頭法。但如果該法中胎體過軟,就會造成整個金剛石鉆頭的胎體強度不夠,甚至鉆頭變形而無法使用。③ 異形唇面鉆頭法。如高低刃及同心圓尖齒唇面鉆頭等。但該類鉆頭在鉆進一段時間后,尖齒磨平,鉆速下降很快,尖齒磨平后其優(yōu)勢不復存在,與普通鉆頭沒有兩樣。④ 弱包鑲金剛石鉆頭法。該法對金剛石采用弱包鑲工藝。該類鉆頭在鉆進中金剛石從胎體中適時脫落,磨損胎體,有利于金剛石出刃,能提高鉆頭的時效,但鉆頭的壽命降低,因此也不是解決打滑地層鉆進的根本方法。

2 新型孕鑲金剛石鉆頭的設計

為解決鉆進時鉆頭打滑的問題,結合前人的工作,打破從鉆頭的結構形狀、胎體的軟硬性能、金剛石體積分數(shù)等方面來改善鉆頭性能的常規(guī)思路,提出了打滑地層新型孕鑲金剛石鉆頭的設計思路,并通過試驗驗證其運用效果。

該設計思路擬在鉆頭工作層中選用2種磨料分別作為主、輔磨料。主磨料為主要碎巖材料,用以切削巖層,輔磨料為次要碎巖材料,主要用以實現(xiàn)胎體自銳,主、輔磨料二者的有機結合使鉆頭性能得以改善,并提高鉆頭壽命和鉆進時效,解決堅硬致密弱研磨性巖層鉆進時存在的“打滑”問題。

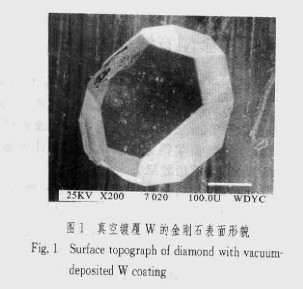

粒抗壓強度大.耐磨損.印削巖石能力強,并使用真空鍍工藝在金剛石表面沉積強碳化物臺成元索— —金屬w。浚層金屬w 鍍覆層有如下功效:① 隔膜作用。在高溫燒結鉆頭時將金剛石與氧氣和胎體材料隔開.使金剛石不受氧氣的氧化和胎體材料的侵蝕.降低壘剛石的損耗 ② 改善金剛石表面性能使金剛石與胎體材料的潤濕性能大大提高,燒結時能提高金剛石與胎體材料的結臺力.使金剛石牢牢地包裹在胎體材料中,不容易脫落.作為鉆頭工作層的主切削材料,工作時間延長.能大大提高鉆頭壽命。

(2)輔磨料采用低品質金剛石或其他磨料

用滾動式造粒工藝在輔磨料的表面包裹一層WC粉末.該層WC粉末與輔磨料的結合力差.可使輔磨料與胎體材料隔開.從而使輔磨料并不是牢固地包裹在胎體材料中 鉆進時.輔磨料易從胎體材料中脫落而進入 L底.磨損胎體.使主磨料適時出露而切削巖石。

3 鉆頭工作層中主、輔磨料的處理工藝

3.1 主磨料表面真空鍍覆金屬W

取適量的wo3. 粉料.用HF丙酮溶液濕潤,加入氫化鈦粉末及金剛石顆粒.混勻后放人真空蒸鍍設備中鍍覆。鍍覆溫度為820ºC.保溫時間為1h,真空鍍覆金屬w 的金剛石表面形貌如圖1所示。

設計的滾動式金剛石造球機的參數(shù)如下:最大裝料量為0.5kg;工作轉速為0~100r/min;容器傾斜角度為30~60度。滾動式金剛石造球機的結構示意圖如下:

4 新型孕鑲金剛石鉆頭的制造

為驗證打滑地層新型孕鎪金剛石鉆頭的實際鉆進效果,設計了打滑地層新型孕鑲金剛石鉆頭,并采用熱壓法制造該新型鉆頭。

4.1鉆頭結構鉆頭結掏見圖4所示

4.2鉆頭配方設計根據(jù)文獻.將鉆頭配方設計如下:骨架成分為WC.質量分數(shù)為40 ;黏結成分為Ni、90Cu、Fe、Co、Mn,質量分數(shù)為6O% ;粉末粒徑為0.071mm(200目);金剛石體積分數(shù)為75%;其中主、輔磨料的比例可調。

4.3 熱壓燒結設備

實驗中采用熱壓燒結法制造鉆頭,主要燒結設備的技術參數(shù)如下。① 燒結爐:KGPS100—1型中頻感應電源,加熱功率為100 kW ,中頻頻率為1 000Hz。② 壓力機:YH41-40C型單臂壓力機,噸位為4O T。③ 測溫儀:CIT型紅外測溫儀,測量范圍為700~ 1 300°C。

4.4 混料

混合粉料的制備方法采用機械球磨混料法,用感量為0.000 1 g的分析天平,按事先設計好的配方混料,裝入混料瓶中球磨,球磨時間大于24 h。將混合好的粉料置人稱量瓶中,并放人真空干燥器中保存、待用。

4.5熱壓燒結工藝

熱壓燒結的步驟為:將組裝好的模具放人中頻爐熱壓機的工作臺上,然后送電升溫,當加熱功率為20~30 kW 時,燒結5~6 min后先施加一定的初壓(約20 MPa),在燒結8~9 min后升到燒結溫度,此時應立即施以全壓,并在該壓力下保溫3~5 min。保溫保壓結束后,即可停電降溫,但壓力不卸,當溫度降到7oo~C時,卸除壓力,并將鉆頭的燒結模具移至保溫箱中或放在空氣中冷卻到室溫。

5 新型孕鑲金剛石鉆頭的鉆進試驗

5.1鉆進試驗條件、鉆進規(guī)程參數(shù)

室內微鉆試驗平臺由Z32k鉆床改造而成,試驗時,將需要鉆削的巖芯試樣安裝于巖芯座中。巖芯座由3個鉆壓傳感器支承,浮置于工作臺上;工作臺與給進油缸的活塞端部聯(lián)接,由給進油缸控制工作臺的升降,從而實現(xiàn)鉆進或提鉆動作,同時用給進油缸的工作壓力控制鉆壓的大小。鉆頭安裝于主軸端部,并由上部的可調速直流電機驅動回轉。鉆頭回轉切削巖樣時,由于切向力的作用使巖芯座上的壓板壓在扭矩傳感器的端部,通過測量該作用力的大小便可計算出切削扭矩的大小。在鉆削過程中,可采集以下5個參數(shù):鉆壓、扭矩、位移、鉆頭轉速及流量,然后計算出瞬時鉆速,為研究巖石的可鉆性和鉆頭的特性提供可靠的實驗數(shù)據(jù)。數(shù)據(jù)采集及試驗過程的控制均在計算機的操作界面上進行。

鉆進規(guī)程參數(shù)如下:鉆頭規(guī)格為ФP36.5/21.5mm;冷卻液為清水;泵量為15 L/min;鉆機轉速為1 000 r/min;鉆壓為300 kg。

5.2鉆進巖石及其力學性能

試驗時選取了堅硬致密弱研磨性的巖石:細粒鉀長花崗巖、紅色花崗巖和白色花崗巖以及鋯剛玉4種巖樣,分別對這4種巖樣進行了壓人硬度和抗壓強度測試,并對每種巖石進行可鉆性分級,結果如表1所示。

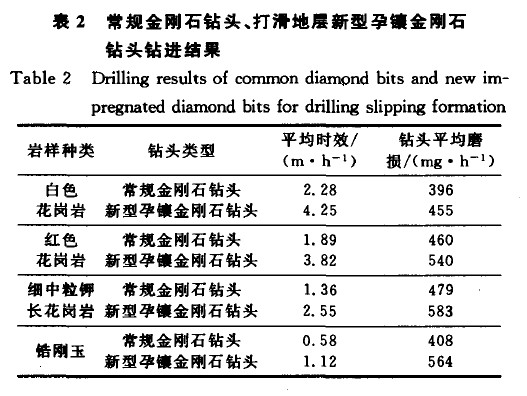

5.3 鉆進試驗結果在鉆進設備與鉆進規(guī)程一定的條件下,分別用常規(guī)金剛石鉆頭,在微鉆試驗平臺上進行鉆進試驗。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號