一、燒結概述

燒結是粉末冶金生產過程中最基本的工序之一,也是最后一道主要工序,對最終產品的性能起著決定性作用,燒結是金剛石刀頭鋸片生產的“關口”。

燒結過程是在熱壓作用下,被壓實的金屬胎體粉末之間發(fā)生擴散、熔融、流動、收縮和再結晶等一系列復雜的物理化學過程,使胎體顆粒之間產生強固的聯(lián)結力,使制品變得堅固,具備一定的硬度和強度。

燒結工藝主要指燒結制度,按溫度隨時間的變化關系繪制曲線,因此首先要根據(jù)鋸片胎體成分及配比,鋸片的尺寸規(guī)格等確定燒結溫度,其次確定升溫方式及達到燒結溫度后的保溫時間。

1、燒結溫度的確定

對于某一鋸片制品來說,由于其胎體成分已確定,所以它的燒結溫度是一個固定的溫度范圍,這個范圍一般規(guī)定在最佳溫度燒結點正負10℃,而燒結溫度一般為成分主要組元熔點的2/3左右,即T燒結>2/3T熔,實際燒結溫度的確定是通過試燒試塊,第一組試塊按上述溫度確定,試燒后觀察試塊的色澤,表面狀況,結晶等判斷是過燒或欠燒,再給定第二組試塊的燒結溫度,同樣方法進行第三第四組試塊的試燒,直到獲得合適的燒結溫度為止。

2、燒結時間

燒結時間和燒結溫度是一對關聯(lián)的參數(shù),因為適當?shù)奶岣邿Y溫度時,可相對縮短燒結點的保溫時間,但控制不當,制品將會發(fā)生變形,晶粒長大,甚至偏析等,影響產品質量。當燒結溫度較低時,必須延長燒結的保溫時間,否則會造成產品欠燒。燒結溫差不能過大,一般在20oC左右。

二、燒結過程的理論分析

胎體粉末燒結后,燒結體的強度增加,首先是粉末顆粒間的聯(lián)結強度增高。燒結時,在粉末體內,由于高溫的作用,原子的運動加劇,使更多的原子進入顆粒間的接觸面,形成粘結面。并且,隨著粘結面的擴大,燒結體的強度也提高。粘結面擴大形成燒結頸,使原來的顆粒界面形成晶粒界面,并且隨著燒結的繼續(xù)進行,晶界可以向顆粒內部移動,導致晶粒的長大。

燒結體的強度增高還反映在孔隙體積和孔隙總量的減少,以及孔隙形狀的變化方面。由于燒結頸長大,顆粒間原來相互連通的孔隙逐漸收縮成閉孔,然后變圓。孔隙的大小和數(shù)量也在改變,即孔隙的個數(shù)減少,而平均孔隙尺寸增大。

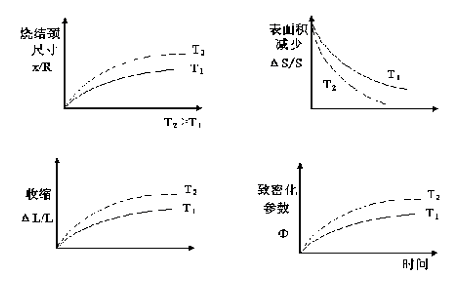

顆粒粘結面的形成,通常不會導致燒結體的收縮。因而,致密化并不標志燒結過程的開始,而只有燒結體的強度增高才是燒結發(fā)生的明顯標志。隨著燒結頸的長大,總孔隙體積的減少,顆粒間距離的縮短,燒結體的致密化過程才真正開始。如上所述除了燒結頸在燒結過程中長大之外,壓坯可以致密化、收縮;表面積會減小;強度能升高,以及導電性增加。這些參數(shù)提供了敘述燒結過程的可能性。在大多數(shù)情況下,燒結過程伴隨著燒結體尺寸減小。其致密化參數(shù)Φ可以表達為:

Φ=(ρs–ρg)/(ρt-ρg)

式中 ρs——燒結體密度;

ρt——理論密度;

ρg——壓坯密度。

下圖為在兩個溫度下進行等溫燒結(T2?T1)時,一些參數(shù)的變化,反映了時間和溫度對燒結過程的主要影響。

燒結時間的影響

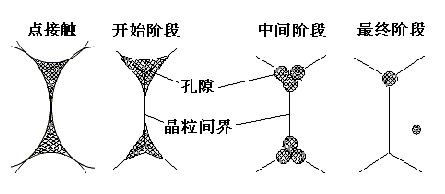

粉末的等溫燒結過程大致可分為三個界限不十分明顯的階段(示意圖如下)。

燒結階段示意圖

(1)開始階段—燒結的初期,或稱粘結階段。顆粒間的原始接觸點或接觸面轉變成晶粒結合,即通過形核、長大等原子遷移過程形成燒結頸。這階段主要發(fā)生金屬的回復,吸附氣體和水分的揮發(fā),壓坯內成形劑的分解和排除。

(2)中間階段—燒結頸長大階段。原子向顆粒粘結面的大量遷移使燒結頸擴大,顆粒間距離縮小,形成連續(xù)的空隙網絡。同時,由于晶粒長大,晶界越過孔隙移動,被晶界掃過的地方孔隙大量消失。密度和強度增高是這一階段的主要特征。

(3)最終階段—閉孔隙球化和縮小階段。多數(shù)孔隙被完全分離,閉孔隙數(shù)量大為增加,孔隙形狀趨于球形而且不斷縮小。這個階段中,整個燒結體仍可緩慢收縮,但這是靠小孔的消失和孔隙數(shù)量的減少來實現(xiàn)的。但仍有少量殘留的隔離小孔隙不能被消除。

節(jié)選自《金屬基金剛石復合材料的粉末冶金燒結工藝》劉曉慧

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號