金剛石微粉主要用于非金屬硬脆材料的精磨、研磨和拋光。一般0~0.5微米至6~12微米用于拋光;5~10微米至12~22微米用于研磨;20~30微米以粗用于精磨。金剛石微粉主要用于以下四個方面:〔1〕直接使用微粉或制成研磨膏,廣泛用于硬質合金、高鋁陶瓷、光學玻璃、儀表寶石、半導體等材料制成的刃具、量具、光學儀器、電子器件等精密零件,其加工粗糙度可以達到鏡面效果。〔2〕金剛石微粉大量用于制造精磨片、超精磨片、電鍍制品。〔3〕金剛石微粉是制造多晶金剛石燒結體的主要原料,如地質、石油鉆頭,切削工具、拉絲模等。〔4〕用于研磨液和拋光液的制造。

金剛石微粉主要做研磨和拋光用,粒度的控制特別重要,只要有超尺寸的粗顆粒就會造成工件劃傷,使前道工序的工作前功盡棄,因此微粉質量檢查是保證微粉產品質量的重要環節。只有認真對待才能生產出高質量的微粉,滿足用戶使用的需求。

金剛石微粉的質量檢驗,采用國家標準JB/T7990—2012規定的方法檢驗,主要包括尺寸范圍、粒度分布、顆粒形狀、雜質含量、標志和包裝。主要粒度分別為M0/0.25 M0/0.5 M0/1 M0.5/1 M1/2 M2/4 M3/6 M4/8 M5/10 M6/12 M8/12 M8/16 M10/20 M15/25 M20/30 M25/35 M30/40 M35/55 M40/60 M50/70。特殊應用的粒度尺寸范圍由供需雙方商定。

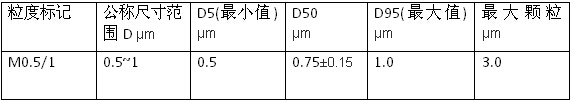

下表是M0.5/1的尺寸范圍

D50是指一個樣品的累計粒度分布百分數達到50%時候所對應的粒度,它的物理意義是粒徑大于它的顆粒數占50%,小于它的顆粒數也占50%,D50也叫中位徑或中值粒徑,常用來表示粉體的平均粒度。

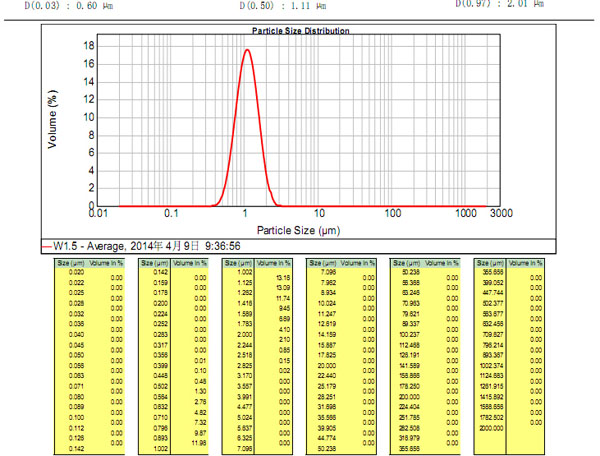

在生產實踐中,主要采用激光衍射法測量金剛石微粉顆粒直徑,常用儀器有英國馬爾文Mastersizer 2000激光粒度分析儀、美國Microtrac公司的S3500系列激光粒度分析儀和X100激光粒度分析儀器等。

激光粒度分析儀器的原理是,當光線照射到顆粒上時,散射和衍射就會發生,其散射和衍射光的強度均與粒子的大小有關,觀察其光強度,可應用夫瑯和費衍射理論和Mie散射理論求得顆粒直徑分布。使用Mie散射理論進行計算,在測量時候要注意粉體的分散問題,避免粉體顆粒團聚。

激光粒度分析儀器的優點是測量方便快捷,重現性高,能很好地測出樣品的粒度分布曲線和集中度。越是球狀顆粒,測量得越準確,在行業中普遍采用。它的缺點是對不規則形狀和長條顆粒測得不準確,數值測量偏低。這可能與它本事測量原理有關。在軟件測量計算時,把不規則形狀和長條顆粒折算成球形,然后計算出球體直徑作為顆粒尺寸,所以測量數據偏低。為了克服這個缺點,在生產實踐中,采用圖像法和生物顯微鏡法進行檢驗,主要檢查大顆粒和長條顆粒,采用激光粒度分析儀和顯微鏡檢驗相互結合的雙檢法,保證了微粉的質量,國內主要微粉廠家河南華晶微鉆、漯河泰隆超硬材料有限公司、河南四方達、河南聯合磨料、河南惠豐等,在生產中得到廣泛的應用。

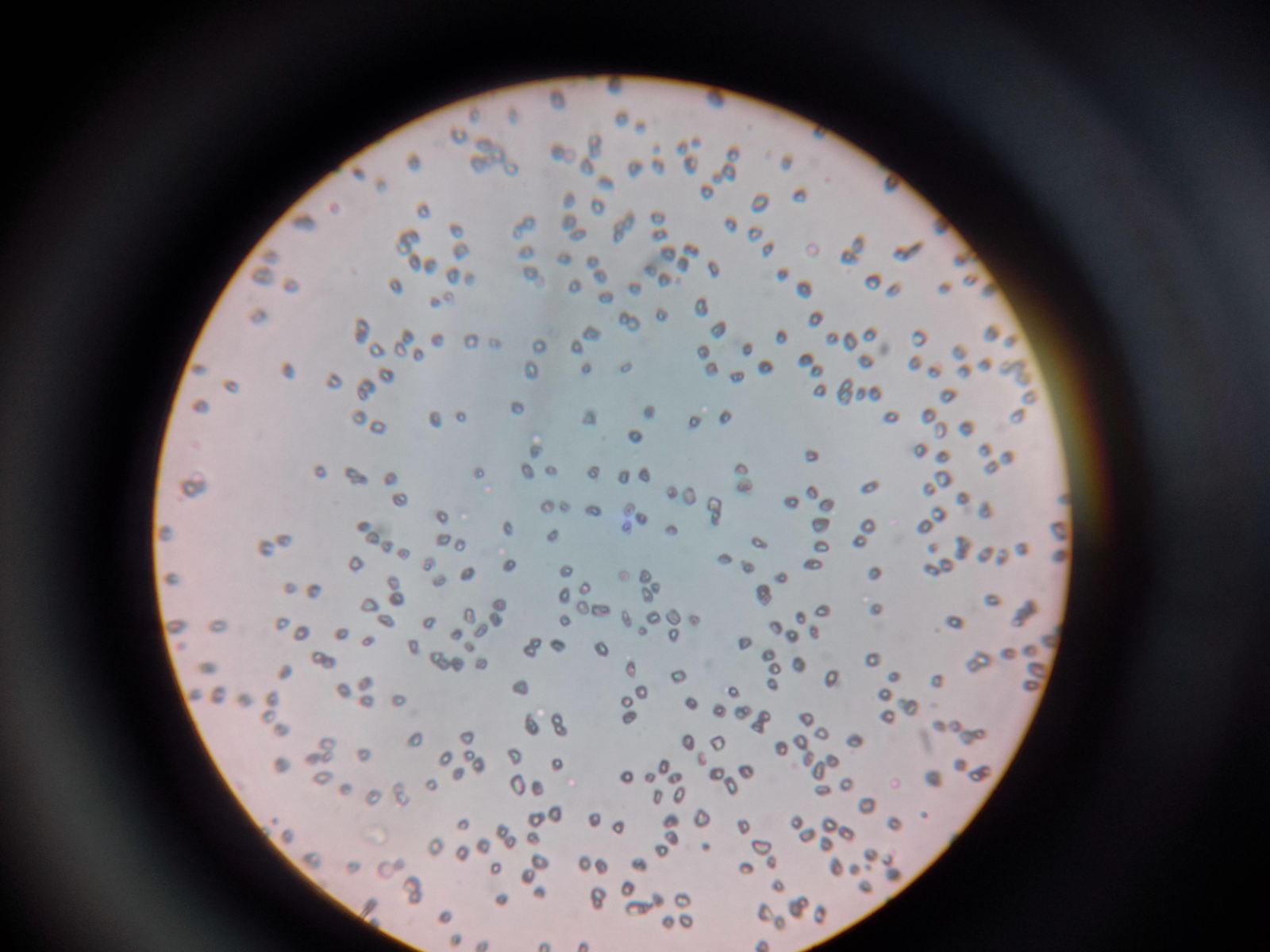

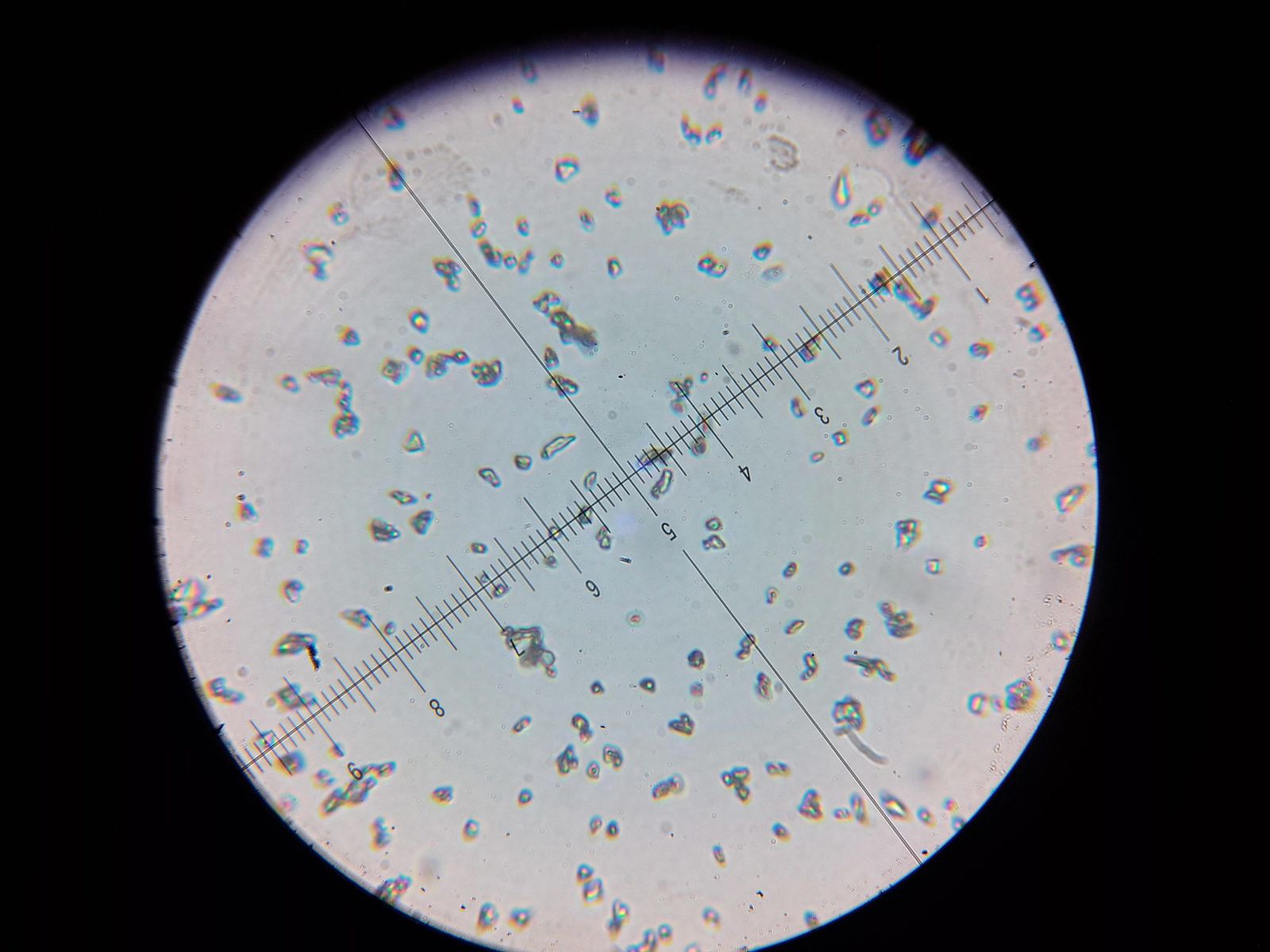

微粉的顆粒尺寸測量,有多種儀器可以使用,例如:生物顯微鏡、投影顯微鏡、圖像分析儀、投射式電子顯微鏡、掃描電子顯微鏡、庫爾特粒度分析儀等。在使用生物顯微鏡觀察微粉時,選擇合適的放大倍數。觀察1.5微米以細的微粉,最好放大1500倍或者2000倍觀察,效果比較好,生物顯微鏡觀察最細微粉到0.25微米。小于0.25微米的微粉,最好采用掃描電子顯微鏡觀察。

微粉的粒度分布對材料的切削效率及研磨粗糙度都有一定的影響。對精磨和拋光工藝來說,總是要求微粉中粗粒含量要少,長條顆粒要少,基本粒度含量要高,要集中,粒度組成均勻。特別是用于電鍍制品的微粉,要求微粉的等高性要好,粒度組成均勻,這樣在電鍍時候比較容易控制微粉的出刃高度,制品使用效果好。

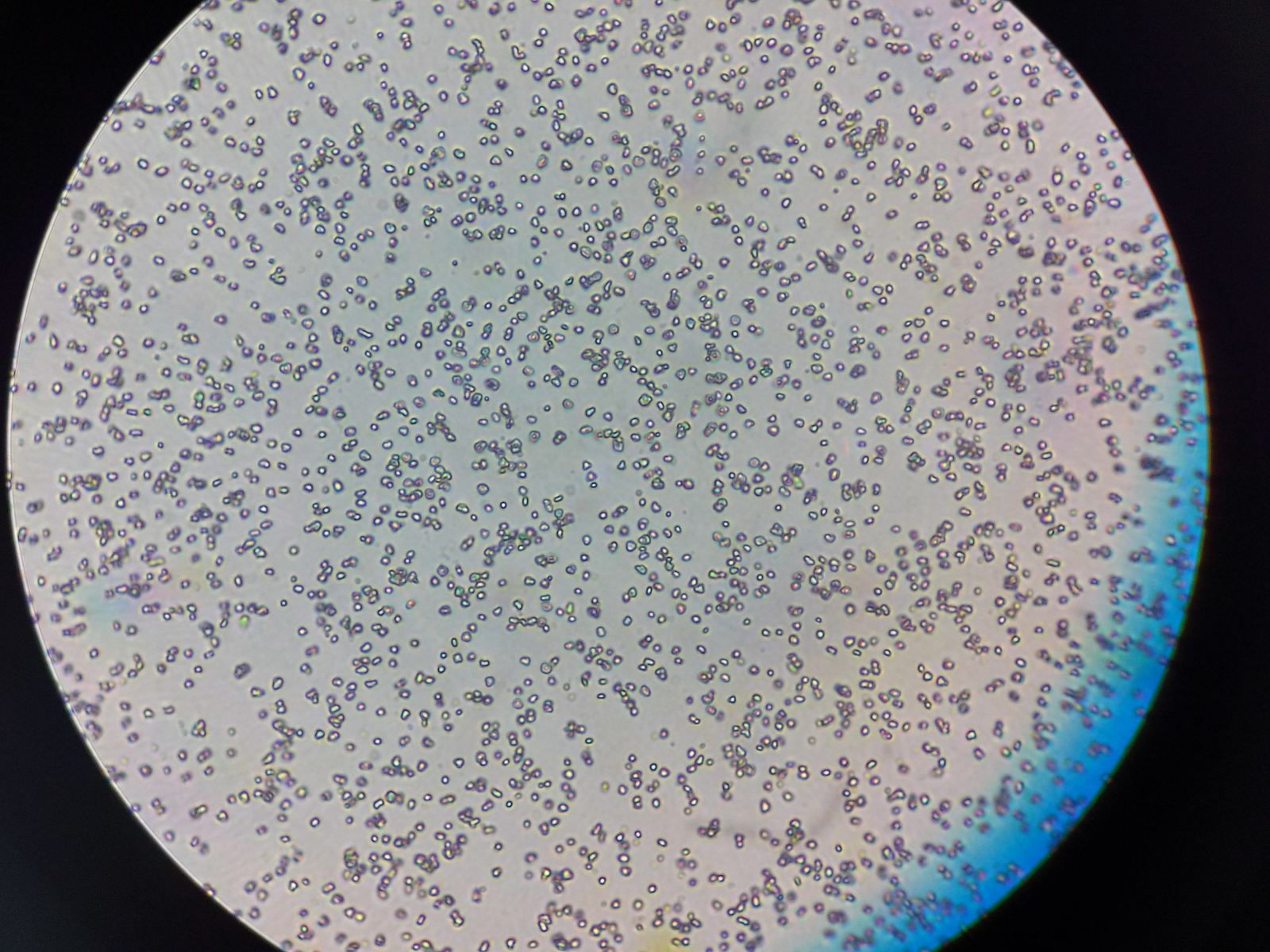

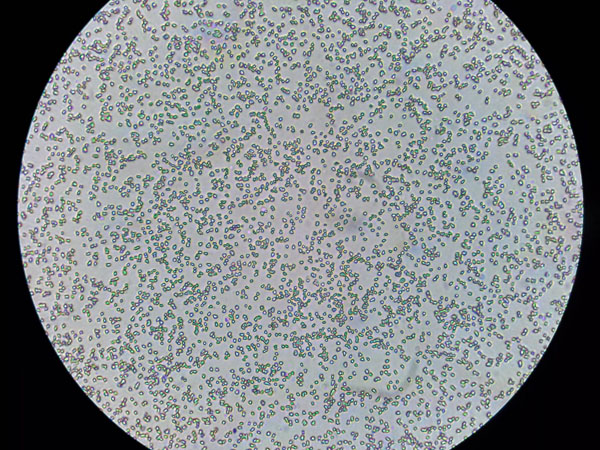

下圖是國內質量比較好的W1的金剛石微粉照片,粒度分布均勻。以下是放大1500倍的生物顯微鏡照片。

微粉的顆粒形狀,在拋光時,以近似球形顆粒和等積形為好。在微粉標準中,針棒狀顆粒是指,長軸與短軸之比超過3:1的針狀或棒狀顆粒。超過最大顆粒尺寸的針棒狀顆粒,在微粉中不能有,但長度在最大公稱尺寸和最大顆粒之間的針棒狀顆粒,允許不超過3%。

在顯微鏡下透光觀察是透明的片狀顆粒,尺寸小于D5尺寸的可以不計,金剛石微粉中片狀顆粒不超過5%。

各種粒度的金剛石微粉雜質含量不超過2%,含有金屬雜質和非金屬雜質,主要有:Si、Fe、Mn、Co、Ni、Ti、Ca、Mg、Na 等,復合片微粉要求的質量比較高,雜質含量控制在約50PPM以內。

用燃燒失重法測定微粉中的雜質,從樣品中稱取0.5克微粉,放入恒重的坩堝內,置于馬弗爐中,在1000度灼燒至恒重,殘留物重即為雜質量,計算出質量百分比。

怎么評價金剛石微粉的質量?這是微粉生產和使用者所共同關心的問題。人造金剛石微粉主要用于研磨和拋光工序中,使用者往往要求用最低的金剛石濃度和最快的切削速度,獲得最好的表面粗糙度和工件表面質量。要達到這樣高的使用效果,沒有高質量的微粉是不行的。根據筆者多年的生產實踐經驗,認為質量好的微粉應該從以下幾個方面控制:(1)金剛石原料的強度要高,采用中南、黃河等大廠家生產的金剛石為原料生產的微粉,質量比較好,耐磨性和切削力都比較好,就是通常市場中說的黃料做的微粉;采用小廠家生產的低工藝料做的微粉,耐磨性和切削力就相對差些,就是通常說的綠料做的微粉,不過綠料微粉適用于低端樹脂結合劑產品,出口印度比較多,價格便宜。在對水晶、鋯石等比較硬的非金屬材料拋光時,應該采用質量好的微粉。質量差的微粉沒有切削力,磨不去表面的凸痕,所以不容易上光。(2)粗顆粒的尺寸及其含量,粗顆粒應該控制在國家標準規定的范圍,越少越好。大于粗顆粒的就是大顆粒,容易引起劃傷工件,這個絕對不能有。(3)粒度分布,集中度越高越好。(4)顆粒的形狀,圓度好的微粉在拋光中應用有比較好的效果;塊狀低磁性高強度微粉在金剛石電鍍線鋸中有好的效果;一般形狀的微粉,有條狀,塊狀和片狀,在樹脂結合劑砂輪中應用,比較鋒利。

怎樣判斷微粉的強度和所具備的切削力?一般來說,在顯微鏡下觀察,片狀微粉強度低,塊狀切削力強,質量好,粗號微粉比較容易判斷,好的微粉在顯微鏡下觀察,透明度好,芯部透明,周圍是黑邊輪廓;不好的微粉,整個都是黑的。超細微粉指1.5微米以下,就需要在油鏡下觀察,需要物鏡浸入香柏油中,放大1600倍下觀察才行,常規甘油制樣,看得不太清楚,容易團聚。超細微粉的質量好壞判斷,從成像上可以分辨出來,這就需要多實踐多觀察。還有一種先進方法,就是用德國制造的差熱分析儀器,通過觀察微粉起始氧化溫度的高低來判斷。儀器比較貴,不利在工業生產中的推廣。

為了解決這個問題,經過大量的實踐,找到了新型分散劑,成功解決了分散問題,并采用日本顯微鏡浸油,成像清晰。

掃描電子顯微鏡觀察超細微粉和納米金剛石微粉很清晰,尺寸測量很準確,但微粉顆粒表面要噴上一層金屬膜才能觀察,如此一來就看不清微粉的結構和晶體呈現,不太容易判斷出微粉的質量水平。傳統生物顯微鏡觀察還有很大的優勢。

在檢驗中,我們對微粉進行染色觀察,根據圖形顏色判斷微粉質量。

為了更好的觀察圖像,避免微粉在分散劑中位移,拍攝出清晰的圖像,我們采用了膠膜制樣,固定微粉,在生物顯微鏡下拍攝出真實微粉的圖像,為生產科研提供了有力的幫助。科研就是要不斷創新,解決實際問題,促進行業發展。

感謝河南漯河泰隆超硬材料有限公司和河南工業大學材料科學與工程學院的大力支持。感謝河南四方達超硬材料有限公司的大力支持。

下面是甘油制樣的M1/3普通金剛石微粉照片。

下面是染色制樣的M0.5/1金剛石微粉照片。

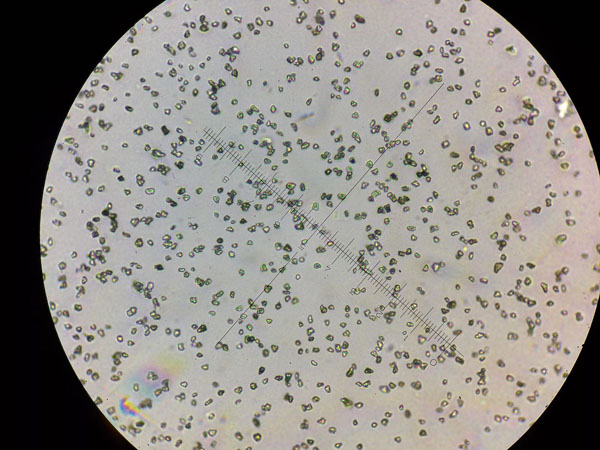

多晶體金剛石微粉M1/2照片,圖中一格一微米,放大1500倍。

(文/白鴿磨料磨具有限公司 王光偉、河南工業大學 韓平、漯河泰隆超硬材料有限公司 丁羅杰、河南四方達超硬材料有限公司 劉慧蘋)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號