高速切削技術在機械加工制造中的應用已越來越廣泛。結合工廠實際加工情況,對現有切削刀具及其切削參數進行統計分析,了解國內外高速切削方面的應用情況,通過新技術和新材料的應用,以提升企業加工制造工藝水平,提高加工中心生產效率。

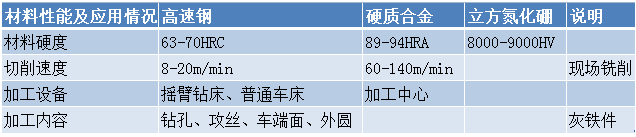

對現有切削用刀具的切削參數進行統計分析,刀具的使用切削參數隨著刀具材料硬度的提高而提高,切削效率的根本性提升需要硬度更高的材料來完成(見表1)。

表1 切削條件

1、高速切削的特點

高速切削隨切削速度提高體現如下幾個優越性:①單位時間內材料切削量增加,切削時間縮短,切削效率提高,加工成本降低;②切削力隨之減少15%-30%,有利于對剛性較差和薄壁零件的切削加工;③切屑帶走的熱量增加,傳給工件的熱量減少,有利于減少加工零件的變形,提高加工精度;④加工表面粗糙度值有所降低。

高速切削對刀柄系統的要求如下:極高的幾何精度和裝夾重復精度;高速運轉時安全可靠,7:24錐度的BT刀柄一般用于速度小于15000r/min的場合。

高速切削對工件、刀具材料及切削參數的要求如下:

(1)高速切削加工灰鑄鐵零件時所用的刀具材料主要有立方氮化硼、陶瓷刀具、Ti(CN)基硬質合金(金屬陶瓷)、涂層刀具、超細晶粒硬質合金刀具等。

(2)立方氮化硼(PCBN)刀具是高速切削包括球墨鑄鐵在內的鑄鐵最適宜的刀具之一,與陶瓷刀具或硬質合金刀具相比,切削速度高,加工精度好,刀具壽命長。切削普通灰鑄鐵時,切削速度1000-2000m/min,進給量0.15-1.0mm/r,背吃刀量0.12-2.5mm。在上述因素中,切削速度是最重要的。隨著切削速度的增加,切削力減少、大部分熱量被切屑帶走,切削溫度增加較少,有利于切削的進行。

(3)PCBN切削常用鑄鐵的切削用量。半精加工(余量大于0.64mm),工件材料:珠光體灰鑄鐵(小于240HB),切削速度450-1060m/min,進給量0.25-0.50m/min。精加工(余量小于0.64mm)同上。

(4)PCBN刀具車削灰鑄鐵的前角一般選用-5°~-7°,以便承受在連續和斷續切削時所產生的較大切削力。半精加工刀片刃口負倒棱幾何角度為-20°×0.2mm,精加工刀片為-20°×0.1mm。精鏜珠光體鑄鐵氣缸套孔(硬度170-230HB),切削速度取460m/min,進給量取0.24mm/r,背吃刀量取0.3mm,干切削,每個PCBN刀片可鏜2600個氣缸套孔,Rz可達20μm。

(5)鑄鐵件金相組織對PCBN、陶瓷刀具材料的選用有一定影響。加工以珠光體為主的鑄鐵件,用CBN含量(質量)80%-95%的PCBN刀具,可在500-1500mm/min的切削速度進行加工,也可以用陶瓷刀具進行加工,切削速度≤1000m/min;當加工以鐵素體為主的鑄鐵時,由于擴散磨損原因,不宜采用PCBN,而采用陶瓷刀具。

2、試驗應用

(1)設備選擇

機床選用森精機臥式加工中心(NH8000 DCG)。主要特點為:主軸電機(30分鐘連續)30/25kW,最高轉速10000rpm,滿足高速切削要求;靜態、動態精度高;結構剛性好,機床結構采用森精機的獨創技術DCG驅動x軸和z軸,即通過兩個均等安置的滾珠絲扛推壓移動構件重心,從根本上抑制了高速高精度加工的主要阻礙因素——振動,從而提高加工精度、縮短加工時間和延長刀具壽命。

(2)零件選擇

材料HT250,金相檢驗以珠光體為主,硬度170-220HB。該零件為主要機型中的殼體件,加工中心精銑工序為目前主要瓶頸工序。因此,研究高速銑削提高零件左右兩個端面的銑削效率,對提高零件的整體生產能力有重要意義。

(3)刀具選擇

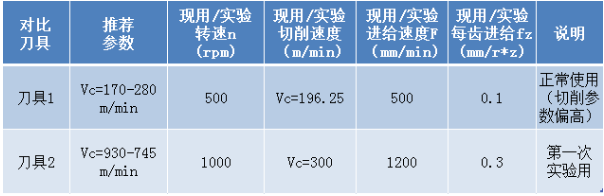

選用刀具型號規格見表2,刀具切削參數選擇見表3。進行對比性試驗,刀具1為實際生產中的在用刀具,刀具切削參數已經過實際優化,實際應用偏高,刀具2為高速切削試驗用刀具。

表2 刀具規格

表3 刀具切削參數

(4)試驗過程

根據原有加工刀具的使用經驗、立方氮化硼高速切削刀具的使用要求及推薦切削參數等因素,對刀具2進行了多次試驗,整個試驗過程的切削參數逐步提高,背吃刀量(切削負荷)逐步增加(見表4)。零件兩端余量共2mm,實際切削過程中單面余量0.8-1.2mm。

表4 刀具2試驗記錄

(5)試驗結果

表面質量:刀具1的表面粗糙度值Ra3.2,刀具2的表面粗糙度值Ra1.6(鏡面效果),刀具2優于刀具1;加工振動:加工過程中,刀具2的聲音明顯小于刀具1;

加工效率:刀具2是刀具1的3.67倍,刀具2的切削加工參數仍有提升空間。

根據試驗結果,最終選定刀具2的切削參數為:轉速1528rpm,進給量1834mm/min,背吃刀量0.8-1.2mm。

小結

通過對比試驗,采用立方氮化硼刀具可實現傳動箱體件的高速銑削,加工效率比現有刀具提升3.67倍,可提升設備的利用率、零件加工質量及生產效率。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號