摘要 2015年我國新能源汽車生產340471輛,銷售331092輛,同比分別增長3.3倍和3.4倍,遠高于同期非新能源車汽車的產銷增量。新能源汽車已經成為汽車消費的一個不可忽略的力量。...

2015年我國新能源汽車生產340471輛,銷售331092輛,同比分別增長3.3倍和3.4倍,遠高于同期非新能源車汽車的產銷增量。新能源汽車已經成為汽車消費的一個不可忽略的力量。發展新能源汽車研發和制造既代表了世界汽車產業發展的方向,也是世界各主要國家和汽車制造廠商的共同戰略選擇。需要注意的是,目前大家比較關注的是新能源汽車的產品工程技術,因其直接關系到新能源汽車的續駛里程、功率、加速性、電池壽命等主要性能指標,可是要獲得高質量的、可靠的、真正具有市場競爭力成本的電動汽車,我們不僅需要繼續在新能源汽車的產品工程上下功夫,還需要高度重視和發展電動汽車的制造工程技術及其相關的工藝和裝備,特別是當新能源電動汽車隨著市場需求的增加而投入大批量生產的時候,制造技術是否先進、高效,制造成本是否具有市場競爭力,制造出來的產品的質量穩定性、一致性及其工作的可靠性如何,就將成為新能源汽車發展成功的重要因素之一,而其所反映出來的產品的性價比就必然成為市場的關注點。

與此同時,我們還要注意到,由于新能源汽車在產品結構、零部件和整車的制造上都與傳統汽車有了重大差異,那么這種重大差異對汽車的制造工藝與裝備會帶來什么重大變化,對相關的行業又會產生哪些重大的影響,這需要我們在當前就要開始注意和思考并在今后高度關注和采取相應的措施。

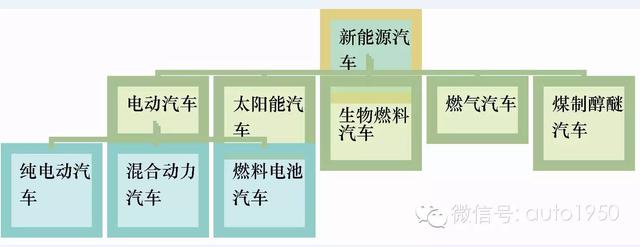

新能源汽車關鍵技術

新能源汽車的種類比較多,現階段所說的新能源汽車主要是指純電動汽車、插電式混合動力汽車及燃料電池汽車。當前發展較好的是純電動汽車和混合動力汽車, 其中純電動汽車會對傳統的汽車制造工藝和裝備產生重大影響。

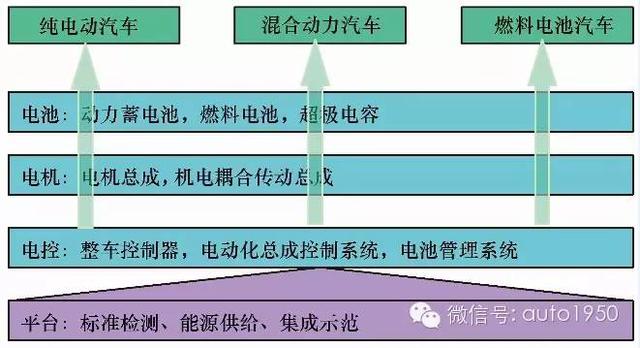

(1)整車共性技術,如整車和系統集成、強電安全技術、電磁兼容性技術、整車輕量化技術、熱管理技術等。

(2)純電動汽車關鍵技術,如動力電池系統集成和控制技術、驅動系統總成及其匹配和控制、能量回收與分配及優化控制技術等。

(3)混合動力汽車關鍵技術,如機電耦合技術、動力電池系統集成和控制技術、驅動系統總成及其匹配和控制、整車和系統動態協調控制技術、能量回收與分配及優化控制技術等。

(4)燃料電池汽車關鍵技術,如燃料電池技術、燃料電池系統匹配與優化控制技術、車載高壓供氫系統技術等。

(5)車用驅動電機系統關鍵技術,如驅動電機及其控制技術、系統熱管理、高性能絕緣材料、高性能永磁材料技術等。

(6)車用動力電池系統關鍵技術,如動力電池及成組技術、系統集成、電池管理系統、正負極材料、鋰離子電池隔膜技術等。

(7)電動輔助系統關鍵技術,如電動空調系統、電動助力轉向系統、電動制動系統技術等。

新能源VS傳統汽車 制造有何差別?

新能源汽車的制造一方面與傳統汽車的制造在制造工藝與裝備上有傳承關系,另一方面由于新能源汽車采用了新的動力來源和驅動系統及其相應的控制系統,它在制造上又與傳統汽車在生產工藝與裝備上存在著很大差異。

其中變化最大的是在汽車動力總成的制造上,如果是純電動新能源汽車,其動力總成的關鍵制造技術主要表現在以下幾個方面:電池系統的制造及其工藝與裝備,電動機系統的制造及其工藝與裝備,電控系統的制造及其工藝與裝備,另外還涉及高效方便的充電設施的制造與安裝等。

新能源汽車在整車車身的制造上,與傳統汽車的車身差別不大,通常還是需要沖壓、焊裝、涂裝等工藝及相應的設備和輸送裝置等。但沖壓工藝中需要考慮由于電池、電控裝置等在汽車中的安裝位置引起的底板、發動機倉、后備箱等沖壓件及其總成的變化,需調整或設置相應的工序、模具等。

在焊裝工藝中需考慮由于更多輕量化材料的使用如鋁合金、碳纖維復合材料等的應用等,要求相應的連接工藝技術的創新,如新型粘結工藝、新型鉚接工藝、新型焊接工藝等,以及相應的焊裝夾具和焊裝機器人。

在總裝配工藝流程中主要的變化是需相應的安排電池、電機、電控裝置、高壓線束等新增零部件的裝配以及電動空調、電動助力轉向系統等電驅動的其他汽車零部件的裝配工序和相應的工裝。在裝配工藝安排中特別強調了操作中的涉電安全性。在生產過程中,要求生產和存儲區域應有效識別危險源,對電池的存儲、運輸、安裝、接線和裝配線的運行方面,都應制定安全防護措施(包括管理方案和應急措施)。生產線上應明確提出對溫度與濕度、用電安全(電線的絕緣與裸露情況的處理)、安全防護方面的要求并具有相應的措施和裝備。

在整車檢測線上,新能源汽車工藝與裝備傳統汽車有明顯差別,一般說來,整車檢測涉及到汽車主要功能、性能的檢驗的各個方面,傳統汽車車輛從裝配線上下來后都要進行排放、制動、懸掛、側滑、車輪定位、燈光等多項檢測,對于新能源電動汽車而言,新增了電驅動系統及高壓電系統的檢測等,加強了電性能和電安全性的檢測。

新能源動力總成制造對金屬切削加工有何影響?

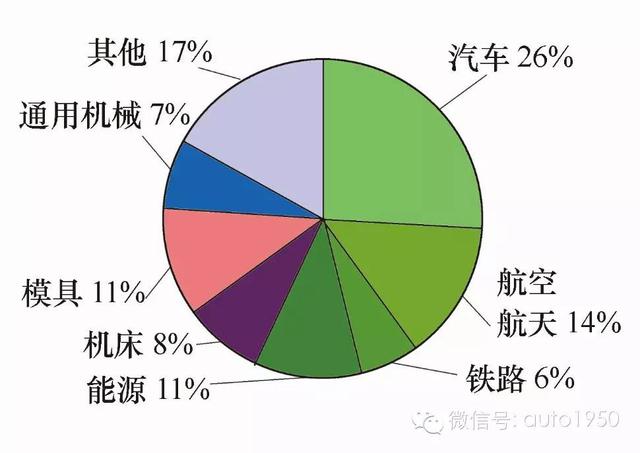

機床和刀具制造業與汽車制造業有著極為密切的關系,中國從2009年開始汽車產銷量全球第一,相應地也連續多年機床消費量全球第一。同時汽車制造業也是對金屬切削加工刀具需求量最大的行業。

可是這一切,可能會由于電動汽車的快速發展而發生重大變化。

對于純電動汽車來說,其動力總成的制造不再需要傳統的內燃機發動機,相應地不再需要發動機缸體、缸蓋、曲軸、凸輪軸和連桿等零部件了,不再需要對這些零部件進行銑削、鉆孔、鏜削、螺紋加工、磨削、珩磨等多種復雜的金屬切削加工,各類專門針對此類零件的加工研究開發出來的加工中心機床、自動生產線、硬質合金刀具、超硬刀具、復合加工刀具等都失去了英雄用武之地。

而動力總成的這些零部件的加工車間正是汽車制造業中使用金屬切削加工機床和各類切削加工刀具量最大的部門,如果純電動汽車的發展進入大批大量的生產并逐步替代傳統動力總成的生產制造,會出現以下情況:

金屬切削加工機床和各類切削加工刀具的應用會逐步減少;

原有的相關制造工藝和制造車間會轉型;

相關的制造工程師和生產線工人也會轉換崗位,以適應新的生產制造工藝的需要, 相關的機床和刀具制造企業會受到影響。

當然這主要是針對純電動新能源汽車而言,對于目前發展勢頭也很好的混合動力汽車來說,由于其仍然保留著內燃機系統,那么內燃機的制造中,缸體、缸蓋、曲軸、連桿、凸輪軸以及變速器相關零件等金屬切削加工量最大的零部件件仍然存在著,其對金屬切削加工的需求就基本沒有什么變化。

另外即使是純電動汽車,對金屬切削加工需求基本保持不變的也有相當一部分零部件,如對車橋、減速器、差速器、 傳動軸、制動器等零部件的金屬切削加工需求基本保持不變。而且還新增加了一部分需要金屬切削加工的工作量,如在新能源汽車驅動電機的制造中需要對電機軸、電機殼體等進行金屬切削加工,對新增加的各類模具的金屬切削加工等(其中包含各類特種加工)。

對上下游產業鏈有何影響?

新能源汽車的生產制造工藝及其裝備發生了很大變化,其中汽車動力總成的制造變化最大,如果是純電動新能源汽車,其動力總成的 制造會在以下幾個方面出現了新的需求:

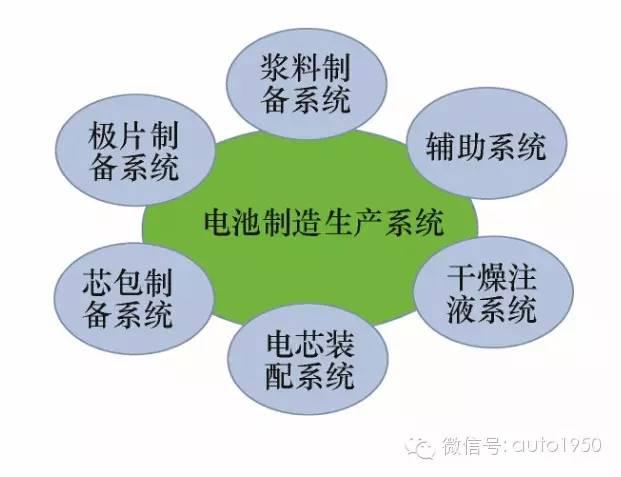

1電池系統

電池系統的制造及其工藝與裝備、電機驅動系統的制造及其工藝與裝備、電控系統的制造及其工藝與裝備、高效方便的充電設施的制造與安裝及其工藝與裝備等。例如,對于鋰電池的生產來說,就需要如下的系統及其裝備。

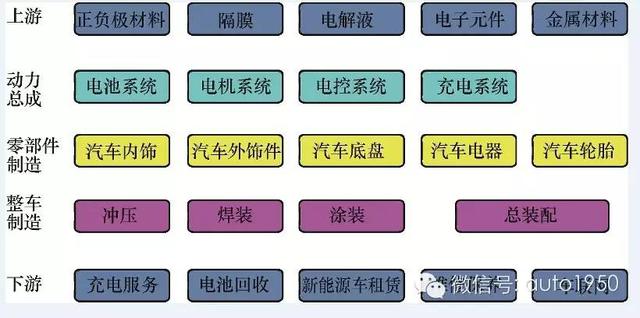

2產業鏈上下游

新能源汽車的大規模制造和替代傳統汽車將會對汽車制造的產業鏈發生很大影響,上游和下游都會受到影響,一方面是一些原有的需求量很大的原材料或零部件及其相關的工藝及裝備不再需要了或減少了用量;另一方面是產生了新的需求,如對上游來說,為了制造電池大量需要新型的電池正、負極材料和隔膜等零部件,需要有相應的制造這些零部件的工藝裝備;對下游來說,出現了大量的對充電設施和充電服務的需求,增加了對電池回收處理的需求,同樣需要有相應的工藝裝備。

影響的不僅僅是技術

制造工藝與所采用的裝備的改變影響到的不僅僅是在技術方面,而且還會表現在應用這些工藝與裝備的人員的方面,如工作崗位的變動、對新技術與工藝裝備的學習和培訓、企業組織架構的變動等方面。

好在我們還有足夠的時間來進行思考和應對,因為新能源汽車目前還只是在發展的初期階段,要實現大規模地用電動汽車取代傳統的內燃機汽車,以獲得顯著的空氣改善和總體上能源消耗降低的效果,我們在新能源汽車的大規模生產和商業化方面還有很長的路要走,很多技術特別是象動力電池等關鍵技術有待進一步突破,純電動汽車的續駛里程還需進一步延長,充電設施和充電裝置等配套設施的完善還有很多工作要做,新能源汽車的制造成本還需要花極大的努力來降低。目前的新能源汽車的快速發展很大程度上還是有賴于國家政策的支持,插電式混合動力汽車銷售量比純電動汽車還是大一些,這也降低了對可能出現的金屬切削加工機床和刀具等在汽車制造業的需求量下降的擔心。

但是加強環境保護和降低能源的消耗是迫切和長期的任務,是政府和全社會關注的熱點,這會催生新技術和新產品的誕生;而新技術和新產品的誕生會對原有的制造工藝及其裝備產生巨大的沖擊,也會改變原有的上下產業鏈,同時也將創造大量的新機會。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號